This post is also available in: English (英语)

普锐特冶金技术推出了公司的新口号“Pioneers at Heart”, 展示了一些突破性技术。

您可曾在登上一座山顶后想到是谁第一个征服了这座山?或者 可曾在见到大海时想起过最早跨越大洋驶向未知彼岸的那些探 险者?您是否景仰Robert Peary和他的北极之旅,以及为此而 付出的所有努力和艰辛?

普锐特冶金技术致力于开拓新领域。我们的使命是开发冶金生 产新方案。我们目标远大,我们勤奋努力,我们坚持不懈。有 时我们成功,有时我们失败,但我们会从中吸取经验教训。有 时,我们取得突破。

创新是我们的固有传统。好奇心促使我们不断探索。我们每天 都在考虑新方案。当然,我们还有其他的关注点,这就是我们 的冶金行业客户。我们的宗旨是,以种类齐全的方案为世界各 地的冶金生产商提供强有力的支持,从总承包项目和新生产线 建设到升级改造和维修服务。我们与客户密切合作,确保它们 在今后的生产运营中持续盈利。

追求创新

“我关心未来,因为我的余生将在那里度过。”著名的美国发 明家和工程师Charles Kettering说。对普锐特冶金技术的所有 员工来说也是如此。我们大力开展的研发工作以面向未来的先 进方案为重心,这样的方案将使今后的冶金生产设施显著提高 效率、可靠性和环保性。因为我们正处在工业4.0的发展道路 上,我们将继续坚持改进和扩展技术方案,帮助冶金生产商走 上通往未来智能化工厂的成功之路。

打造数字化未来

数字化正在改变冶金生产,我们也要随之而变。今天的技术领域 迥异于过去,而我们着眼于未来。在此,我们希望通过介绍我们 的一些杰出专家和他们的出色成就,来展示我们的努力方向。这 些成功都是我们长期以来与客户和合作伙伴共同完成的众多项目 中的范例。它们不仅体现了我们为自己设立的各类目标,而且展 示了我们能够为您做的一切⸺无论是现在还是将来。

在这个变幻莫测的世界中,提供方案、持续创新和坚守对客户 的承诺,是我们的核心理念。

在接下来的8页中,我们归纳了一些多年来推出的最令人印象 深刻的技术,其中的许多都是我们与客户长期合作的结果。我 们向您介绍我们的一些最优秀的工程师,他们是“创新进取, 倾心奉献”的代表,他们为了不辜负客户的信任而克服重重困 难,不断开拓新领域。

ALEXANDER FLEISCHANDERL博士…

于1997年加入普锐特冶金技术前身公司奥 钢联,现任上游技术主管兼钢铁冶炼技术 副总裁。

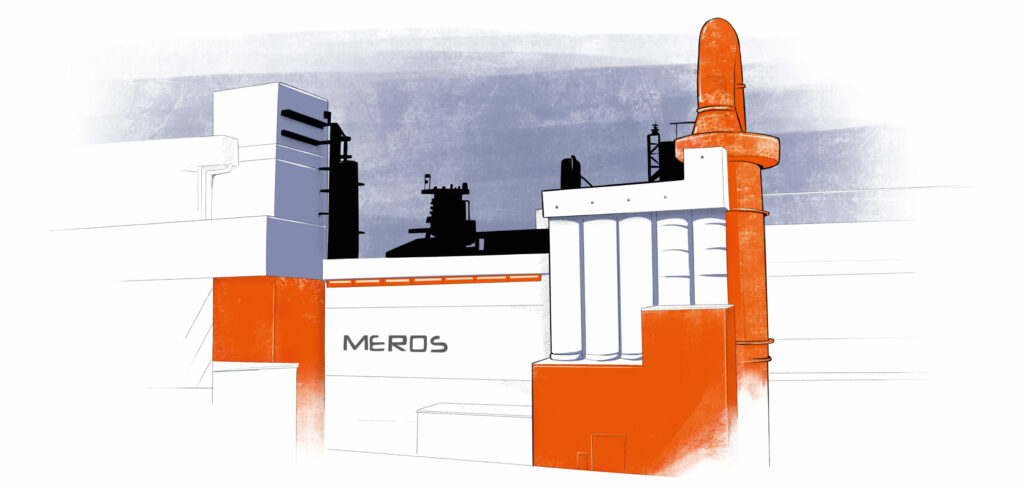

当世界首套MEROS设备于2007年8月开始运行时,每一个参 观奥地利奥钢联钢铁公司生产现场的人都以为烧结厂被关闭 了,因为空气非常清洁。“那是一个难忘的时刻,”Alexander Fleischanderl博士说,他是这项烧结废气净化新方案的幕 后功臣之一。“很快,烧结就从一种污染严重的工艺变成了一 种环保型工艺。MEROS的效果如此明显,以至于超过了我们 事先设定的所有目标。”

有多个因素造就了MEROS的成功:它通过一系列完全无水的 处理步骤将灰尘和其他有害成分从废气中去除。“作为一种干 法技术,MEROS从好几个方面给我们带来了直接和间接的优 点,”Fleischanderl博士指出。“我们克服了湿法气体交换 的许多缺点,比如挥发性有机物和二恶英过滤效果差。另 外,MEROS不会造成任何水污染,避免了后续的污水处 理。”时至今日,MEROS已在钢铁行业赢得广泛赞誉,甚至 作为一种核心技术而派生出了高炉和LD(BOF)转炉的专用干 法气体净化方案(MERIM和MERCON)。“MEROS是真正的 创举。”Fleischanderl说。“我们将继续为保护环境而坚持 创新。”

… 诞生于2004年,于2007年获得现 名,意为“大幅度削减烧结排放”。

HERBERT TRENKLER博士 …

… 从1948年开始担任奥地利林茨奥钢联钢厂厂 长,全力推动LD转炉技术开发。普锐特冶金 技术奥地利于1988年从奥钢联钢铁公司独立出 来,当时的名称是奥钢联工程技术公司。

LD转炉炼钢从根本上改变了钢的生产方式:如今的绝大多数钢 厂都采用这种也称为“碱性氧气转炉”(BOF)的生产工 艺。“LD”是指“林茨-多纳维茨”,正是在这两个城市开发 出了这一突破性创新。有若干个人都对LD炼钢技术的开发起到 了重要作用,而Herbert Trenkler博士无疑是其中最应当提到 的一位。

Trenkler博士最早在上世纪30年代后期接触到了当时所称的“ 氧气冶金”这个领域。那时,他在德国Neuoberhausen的 Gutenhoffnungshütte公司下属的一家钢厂工作,担任厂长 的第一助手。在不断积累钢铁行业工作经验的同时,Trenkler 坚持对以吹氧为基础的炼钢技术进行研究。在1948年3月,他 开始担任奥地利林茨奥钢联钢厂的厂长。在这个职位上,他鼓 励他的团队投入大量资源研究氧气转炉技术。Trenkler决心将 这一新工艺推向成熟,并在自己的钢厂将其用于工业化生产。 他的努力最终获得了回报:1952年11月,有史以来的第一座LD 转炉投入运行。仅仅在数月后,第二座转炉就在奥地利多纳维 茨投产。从此,LD转炉炼钢迅速发展,成为至今仍在全球占据 支配地位的生产方法。而且,同样是在林茨,更多的创新技术 相继涌现。

… 于1952正式诞生,在奥地利林茨 投产了有史以来第一座LD转炉。

HANSJÖRG HUBER …

… 拥有38年电炉炼钢经验,是 普锐特冶金技术技术方案管理 高级专家。

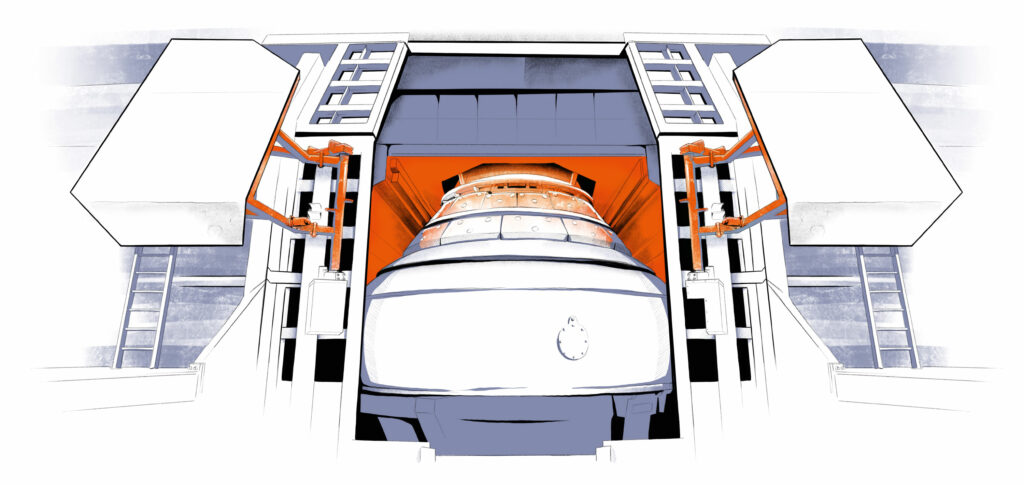

Quantum电弧炉是一种非常先进的设备,与传统电弧炉相比 可大幅度节能。它环保效果好,作业率高(冶炼周期仅为33分 钟),并且具有智能化自动控制功能,减少了人工控制的需 要。Quantum电弧炉最突出的优点是,能够利用自身在冶炼 过程中产生的废气预热废钢。废气被巧妙地导入一个专门的竖 炉中,后者被设计成电弧炉废钢装料系统的一部分。利用一套 升降机系统将废钢从地下倾卸站直接装入电弧炉。所有废钢在 进入炉膛前先要通过梯形预热竖炉,在这里根据需要保持一定 的时间,以达到能量回收的最佳效果。

Hansjörg Huber是Quantum电弧炉核心方案的设计者。“最 大的困难是正确无误地设计出装料系统,”他说。“这需要很 多智慧,需要付出很大努力⸺不只是我这部分工作,整个团 队都是如此,最终才得到满意的方案。”另一个挑战是炉壳设 计的优化。“我们的希望是:出钢控制更精确,作业率更高, 停炉时间更短,自动化程度更高。”为了达到这些目标,Huber 在充分考虑实际条件的基础上大胆创新。他的座右铭是“ 尊重科学,敢于想象”,这也是创新开拓应遵循的原则。

… 一体化能量回收系统使其在提高能效和 保护环境方面迈出了一大步。

KARL MÖRWALD博士 …

… 从1997年开始担任普锐特冶金技术 (当时名为奥钢联工程技术公司)连铸 技术主管,并在2008 – 2011年间领导 全公司的研发工作。

如果没有Karl Mörwald博士的创意、坚持和追求卓异的精神, 普锐特冶金技术的许多数字化连铸技术将不会像现在这样为人 熟知,比如Dynacs和DynaGap*以及它们催生的创新方案 DynaPhase和DynaJet Flex Nozzle。虽然Mörwald博士在 2011年不幸去世,但他给我们留下了无人可及的丰厚技术遗 产。他对开发新型智能化方案的热情激励着他的同事,普锐特 冶金技术的连铸专家们现在仍能感受到他的创新精神。

Mörwald是一位真正的开拓者,始终注意寻找新的机会。“他 对把事情向前推进一步有着强烈的愿望,而且他本能地知道, 应当从一项技术的哪个方面进行优化能够得到最好的效果,” 那些了解他的人这样说。他不仅积极改进现有工艺,而且努力 开发创新性方案。他依靠自己在机电一体化方面的专业技能为 普锐特冶金技术组建了多支新型跨学科团队,并带领他们取得 了非凡的成就。“他从不满足于现有的结果,”这是大家对他 的一致评价。Mörwald非常重视连铸新技术的标准化,因为这 样能使它们在极少需要改动的情况下应用于绝大多数钢厂。这 对许多钢铁企业来说都是一大优点,也是Mörwald的理念得以 延续的一个重要因素。

… 比如Dynacs和DynaGap,由于 Mör-wald博士的领导、创意和对 创新的追求而得以面世。

AKIRA SAKO …

… 是普锐特冶金技术的一位高级专 家,为第三代成对交叉辊轧机作出 了重要贡献。

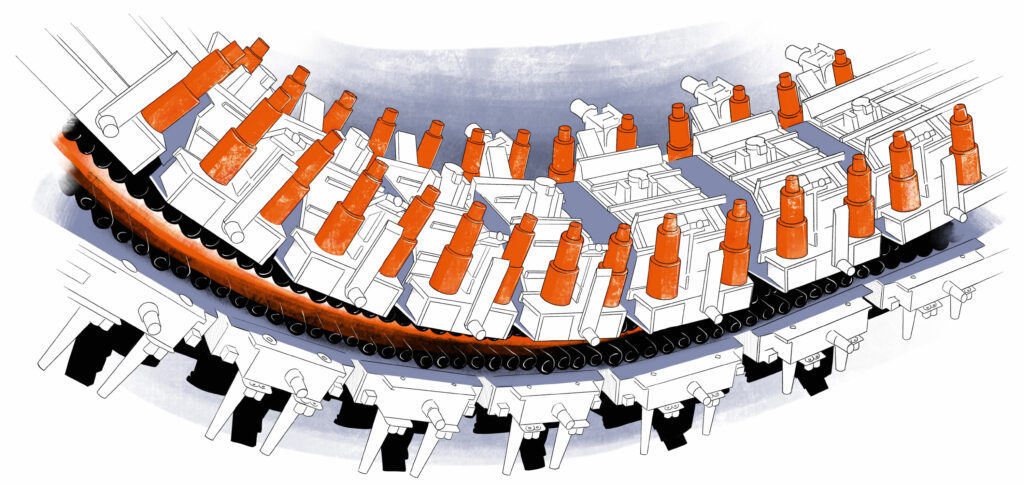

热轧带钢凸度和平直度的控制曾经令人束手无策,但在上世纪 80年代取得了重大进展:首套成对交叉辊轧机在新日铁广畑厂 投入应用。技术虽然先进,但原理并不复杂:上、下辊对略微 交叉布置,从而降低弯辊效应对带钢形状的影响。

随着轧制速度不断提高以扩大产能,加上轧机越来越需要增大 压下能力以生产高强钢,成对交叉辊轧机面临的主要挑战变成 了防止轧机振动。普锐特冶金技术的Akira Sako为此作出了重 要贡献。他来自日本广岛县,于1987年加入三菱重工,后来转 到三菱日立制铁机械株式会社工作,并从2003年开始负责三 维CAD部门。2010年,他被任命为轧机设计部总经理。在 Sako领导下开发的轧机稳定装置为大压下量的第三代成对交叉 辊轧机的运行提供了保障,避免了有害的振动,并且达到了极 高的凸度控制精度。同时,Sako的设计非常简单,只需要很少 的机械部件,因而节约了成本。现在,作为普锐特冶金技术日 本的一位高级专家,Akira Sako继续为改进热轧机技术而不懈 努力。

… 通过“交叉”布置上、下辊而达 到出色的凸度控制性能。

KOSEI TSUJI …

… 是普锐特冶金技术广岛机构 后处理线高级专家。

家电和汽车行业对超低碳和高强度钢种的需求稳步增长,但许 多生产商都面临着一个挑战,因为传统酸洗线需要多花两到三 倍的时间来处理这类钢种。普锐特冶金技术iBox(浸没箱)专为 解决这个问题而开发⸺无需循环加热或喷射酸洗系统。

普锐特冶金技术广岛机构的Kosei Tsuji对该技术的开发起到了 核心作用。通过与客户经常交流,他了解到许多企业采用的喷 射酸洗或循环加热型酸洗方法都存在着问题。但是,箱式酸洗 在当时还只是深槽酸洗改造的一个可选方案。因此,Tsuji产生 了一个想法:为新建酸洗槽改进iBox设计,在不采用循环加热 系统的前提下达到最高性能水平。该方案取得了出色的结 果:iBox降低了能源成本和维修成本,同时也降低了制造和安 装成本⸺因为酸洗槽需要较少的酸液管路,当然还有其他优 点。酸洗槽内的流体动力学条件十分复杂,是该方案需要克服 的一个主要困难。经过反复试验和进行化学工程研究,Tsuji和 他的团队开发出了一种能够巧妙地避免不同浓度酸液发生混合 的方案,其性能达到了客户的期望。

… 无需循环加热或喷射酸洗即可高效 除锈。

SHINICHI YASUNARI …

… 在Hyper UCM的开发中作出 了突出贡献。他现在担任普锐特 冶金技术项目管理部副主管。

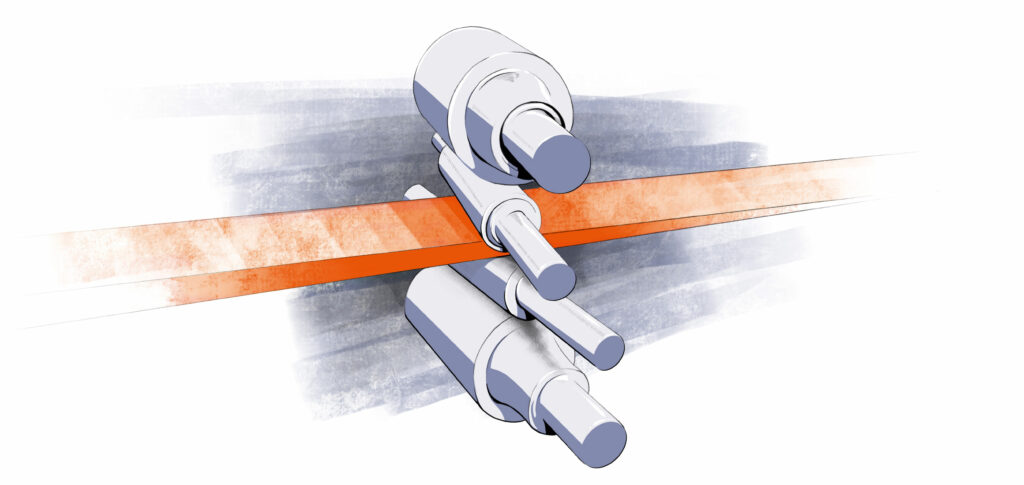

近年来,汽车行业对先进高强钢的需求大幅度增长。在汽车上 使用薄规格高强度材料不仅能够降低油耗,而且能够提高安全 性。更薄、更硬的硅钢片能够提高电动汽车电机的效率。普锐 特冶金技术Hyper UCM(万能凸度控制轧机)专为严格满足这些 要求而开发: 它的工作辊直径比以前的轧机类型减小了 20–30%,能够以数量较少的机架将强度更高的材料轧制到更 薄规格。

Shinichi Yasunari为这种新型UCM的开发作出了重要贡献。他 于1986年在日立开始了自己的职业生涯,当三菱日立制铁机械 株式会社成为普锐特冶金技术的一部分时,他已经担任了公司 冷轧项目部的主管。为了完成改进UCM的任务,他和他的技术 团队进行了深入研究,找到了支承辊、中间辊和工作辊直径的 最佳组合,能够优化带钢形状和将轧辊之间的接触压力保持在 规定范围内。结果,我们如今所称的Hyper UCM提高了压下能 力,在达到高产能的同时保证了出色的产品质量,并且降低了 投资和维修成本。现在,Shinichi Yasunari仍在普锐特冶金技 术广岛机构继续他的开发工作。

… 优化了工作辊、中间辊和支承辊 直径,能够将强度更高的材料轧制 到更薄规格。

KLAUS SEYERLEHNER博士…

… 是普锐特冶金技术的一位软件设计 师,重点开展全流程工艺质量控制方 面的创新工作。

虽然单独的质量跟踪和质量保证十分普遍,但没有一种将它们 全部结合到一起的完整系统。这种情况在近期得到改变。“全 流程工艺质量控制”(缩写为TPQC)是一种软件跟踪系统,它 连接了联合钢厂内的众多数据源,涵盖了冶金生产链的所有环 节⸺从铁水直到成品带卷。它是普锐特冶金技术全流程工艺优 化(TPO)方案的组成部分,是冶金生产迈向工业4.0的一座重要 里程碑。

普锐特冶金技术奥地利的Klaus Seyerlehner博士从一开始就在 TPQC的开发中发挥了重要作用。他一直从事连铸工艺优化工 作,希望将工作范围拓展到整个生产链的优化。“最大的挑战 之一是,如何存储巨量的数据,才能在调取数据时达到最高检 索性能,”Seyerlehner说。令他尤为自豪的是,TPQC突破了 生产链不同部分的人员和部门之间的传统壁垒,实现数据共享 和互利互惠。“以任何方向映射数据,比如从板坯到成品带 卷,而且反向映射⸺从带卷到板坯⸺的能力,让TPQC成了 一种绝对是独一无二的工具,真的让人兴奋。”

… 是一种从整个生产链采集和分析数 据以优化最终产品质量的软件方案。

开拓 冶金生产的未来

尽管我们为自己迄今为止开发的众多创新方案而骄傲,但我们 的关注点不是过去,而是未来的冶金生产。我们的研发专家不 知疲倦地探索新技术,目的是推动冶金行业向前发展。遍布世 界各地的公司机构在技术创新中都本着一个共同的宗旨:确保 我们客户的冶金业务长期成功。我们的客户和业界合作伙伴激 励着我们开拓新领域,迎接新挑战,突破新界限。

本期《冶金杂志》接下来的文章直接或间接地展示了其中的一些 新技术。不过,在带您深入了解这些客户导向型方案之前,我们 希望先向您介绍我们在今后若干年的工作重点。我们认为,这些 领域对我们和对整个冶金行业都将是战略发展方向。我们将在日 常工作中优先考虑这些领域,并且制定发展目标。我们将本着服 务全球冶金客户的原则在这些领域不懈探索和追求。

数字化和工业 4.0

普锐特冶金技术相信,数字化将最终造就出全自动工厂。钢铁生产设施中进行的所有工艺将由基于大数 据和我们的全流程工艺优化技术的先进的人工智能算法加以优化。我们目前正在数字化领域取得的进展 将使最终产品的缺陷越来越少;机器人在钢厂危险区域的使用将使工作现场的安全性显著提高;状态监 测系统和增强现实方案将帮助预见、计划和协调任何必要的维修工作;我们的功能强大的m.space平台 提供的基于网络的服务将使许多工作变得简单,比如订购备件、组织生产培训和保存敏感文件。工业4.0 之路将充满艰辛,但我们相信值得付出。

绿色生产技术

绿色生产技术包括了很多方面,全都有利于实现环保型生产和保证可持续性。普锐特冶金技术已经推出 的MEROS系统就是这样的方案之一,它能够有效地去除烧结废气中的灰尘及有害的金属和有机物成 分,达到传统方法难以企及的废气净化水平。选择性废气循环是又一种绿色烧结技术,在保护环境的同 时也节约了能源。阿维迪无头带钢生产近年来发展迅速,它不仅实现了真正的不间断浇铸和轧制,而且 显著降低了能耗水平和相关成本,降低幅度高达45%。Quantum电弧炉在一个专门的竖炉中利用炉膛 产生的废气预热废钢,与传统电弧炉相比效率提高20%。除了这些业已成熟的节能环保方案,普锐特冶 金技术还在坚持为保障绿色冶金生产而开发更多的新技术。

资产效率优化

全面、深入地掌握工厂状况,对任何钢铁企业都至关重要。因此,必须在需要的时候将这些信息提供给 那些需要的人。普锐特冶金技术维护和资产技术(MAT)向维修人员提供基于知识的针对性支持,对所有 维修工作提供指导。MAT给出的所有建议都遵循相关生产企业的核心维修制度。资产效率优化的其他 方面还包括设备升级和现代化改造,这在很多情况下与新建设备相比都是更经济的替代方案。设备改造 通常可以在计划停产期内进行,能够延长设备使用寿命,让以前的投资创造出更多的价值。普锐特冶金 技术提供许多资产效率提升方案,并将继续拓展这方面的业务。

工厂和业务发展

新企业怎样才能更好地发展冶金业务?老钢厂应当采取哪些措施来改进生产,调整产品方案,找准市 场定位,最大限度增加效益?普锐特冶金技术专家在新建冶金生产设施和为现有企业发现新机会(比如 生产先进高强钢)提供指导这两方面都有几十年的丰富经验。所有这些工作都需要详细的市场分析和技 术咨询。普锐特冶金技术在项目开发早期即可提供支持,包括机会和可行性研究、环保问题和解决方 案、工艺和技术诀窍、物流优化等等。普锐特冶金技术极其丰富的应用知识和独有的创新方案为这些 服务提供了保障。