This post is also available in: English (英语)

轧制 普锐特冶金技术专家在ESTAD会议期间宣读13篇轧制技术 论文,内容包括中厚板轧制、带钢热轧、冷轧和长材轧制。

轧机的自适应偏心补偿

第一作者:Andy Maierhofer

论文编号:249

将带钢厚度控制在严格的公差范围内,对确保带钢在高轧 速下达到高质量至关重要。轧机出口厚度波动的原因不仅 有入口带钢的波动,以及影响张力的前滑。轧辊和带卷偏 心,也会引起厚度波动。轧辊偏心是由多方面因素造成的, 包括轧辊热膨胀不均匀、辊身修磨不精确和辊身通过传动 键的调节不对称。结果,每根偏心的轧辊都会以一定的频 率产生振动。带卷偏心的原因则是带钢的头部缠绕在芯轴 上,而后续带钢一层层缠绕叠加。带卷直径在芯轴处变化 速率较快,因此,带卷每转一圈都引起带钢张力波动。张力 的波动会导致带钢的周期性厚度缺陷。

通过采用自适应算法,直至三阶的轧辊和带卷偏心振动几 乎都能全部消除。新型轧辊偏心度补偿(REC)和带卷偏心 度补偿(CECO)算法的开发采用了基于Mat l a b / Simulink的自动代码生成技术。由普锐特冶金技术率先 应用的这种创新性的开发技术大大加快了控制实施过程, 同时提高了可靠性。

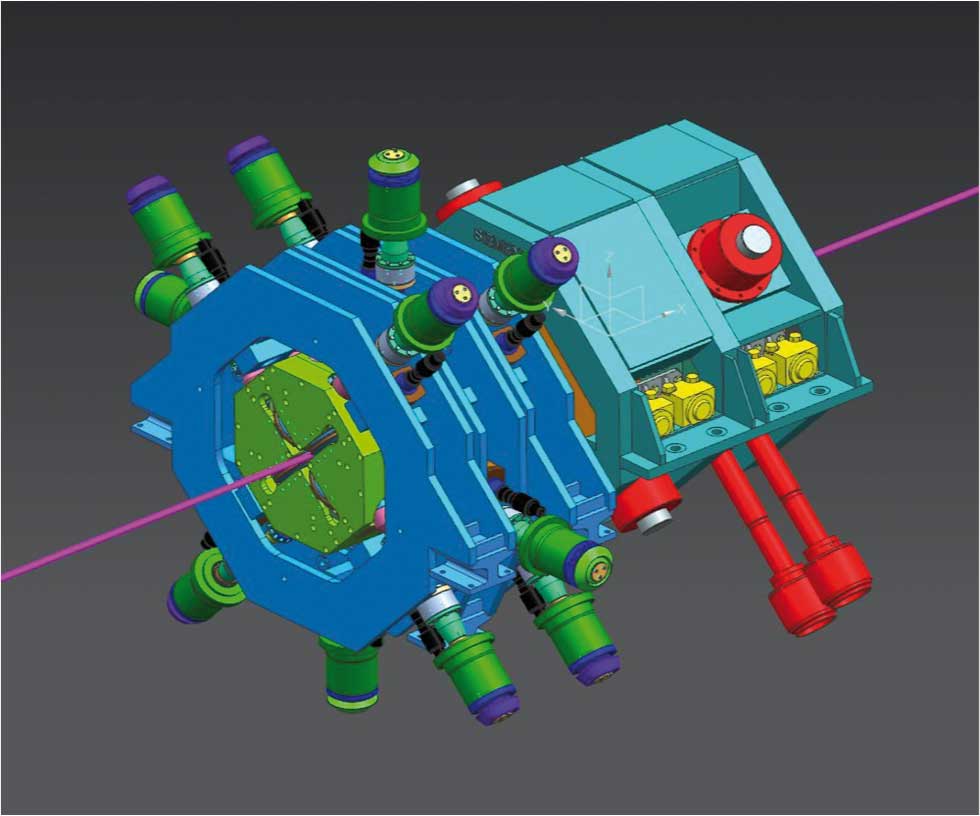

引领潮流的轧机基础自动化方案

第一作者:Andreas Mantel

论文编号:304

极具挑战性的当今市场要求生产企业持续改进包括基础 自动化系统在内的设备运行。新的概念如Profinet和 Profisafe⸺使用方便且直观的HMI,功能性极强的闭环 控制方案,还有数十年积累的丰富技术诀窍,都是创新性 基础自动化系统的重要特点。标准化、可升级的硬件和模 块化软件能够大幅度提高生产效率,为现在和今后的投资 提供了安全保障。无论是部分升级还是全部更换自动化系 统,这些特点都是方案优化的关键。

创新性轧机基础自动化方案重点考虑了生产设备的显示。 这对硬件的标准化、服务器的集成和操作系统的独立性都 非常有利。

为改善中厚板和炉卷轧制工艺而增强功能性

第一作者:Matthias Kurz博士

论文编号:223

自2002年以来,普锐特冶金技术在世界各地与客户密切合作, 建成了超过20套中厚板和炉卷轧机, 并依靠积累的丰富知识改 进了工艺自动化技术,开发了先进的功能模型,目的是为客户 提供生产优化方案。基于现代物理模型和智能化排序的全自动 热机轧制能够达到最佳的晶粒细化效果,从而改善钢板产品的 机械性能。沿材料厚度方向温度分布的监测和模拟,加上先进 的冷却段工艺自动化,保证了最终钢板/带钢的机械性能得到 严格的控制,而产品范围也能扩大,比如将X70和X80等钢种纳 入其中。普锐特冶金技术开发的创新性凸度和板形控制方案采 用了物理模型,能够在不影响板形的前提下达到大压下量。以 同工艺有关的穿带/甩尾轧制力变化为基础的头尾锥形方案显 著降低了对机械设备的载荷冲击。基于模型的轧辊校正控制已 被证明是无轧辊凸度轧制的关键因素,能够大幅提高产量和轧 制稳定性。先进的轧制节奏控制和冷床装料优化,包括速度优 化的剪切控制,保证了整个生产线达到最佳材料运输。本文介 绍了上述和其他方案的特点和运行性能。

MULPIC – 现代钢板生产最强大的冶金工具

第一作者:Sandip Samanta

论文编号:195

为了生产高强度钢种和高价值钢种,在线加速冷却工艺已经成 为了现代中厚板轧机的一个标准方案。自2002年以来,西门子 奥钢联为世界各地的中厚板轧机安装了许多Mulpic(多功能 间断式冷却)冷却系统。采用Mulpic系统处理的钢板冷却精度 高,温度分布均匀,再加上智能化排序、精确的速度和流量控制 以及全面优化的冷却模型,使Mulpic成为钢板冷却的首选冶 金工具。

直到不久以前,安装的所有这些系统都是长度为24 m的标准 Mulpic设备。不过,由于投资成本较低,钢板生产企业如今希 望在现有的层流冷却段之前增加高流量密度的集管,以进一步 提高性能。这种混合式配置对工艺控制和设计带来了多方面的 难题。本文讨论了这种混合式冷却设备的问题和优点,以及为 确保优化设计、快速安装、顺利投运和获得出色结果而需要采 取的步骤。

工艺诀窍 – 让轧机释放潜能的关键

第一作者:Andrew Harvey

论文编号:198

在21世纪的头十年,新建钢铁设备和钢产量大幅度增加。 仅仅西门子奥钢联自己就建造及调试了18套中厚板轧机 和30套铝轧机。由于市场形势在2008年发生了巨变,生产 企业一直在寻求通过改进已建成设备的生产工艺而保持 盈利。依靠自身拥有的轧机技术、工艺诀窍和冶金知识,西 门子奥钢联帮助多家知名中厚板生产企业降低了成本,提 高了质量,扩大了产量。本文介绍了许多这样的改进。

正火态钢板的生产是最有意义的改进之一,这些钢板无需 后续热处理。热处理线的负担得以减轻,高附价值钢板的 总产量得以增加。薄钢板板形的改善是另一个例子,它减 少了需要冷矫直的钢板数量,从而降低了生产成本,使客 户拓展了市场。西门子奥钢联与另一家生产企业合作,提 高了钢板的厚度精度和成材率,在一个月之内就使钢板的 次品率降低了50%以上。最近,公司还同一家需要改变轧 制道次的铝厂合作,将其轧制速度提高了一倍。尽管不同 的客户有不同的问题,普锐特冶金技术拥有的工艺诀窍和 丰富经验都能帮助它们优化轧机的性能。

贯穿工艺流程的矫直技术满足了日益严格的 中厚板平直度要求

第一作者:Sebastien Maillard

论文编号:194

中厚板的最终用户希望高强度钢板产品达到更好的平直 度和更低的残余应力。为了设计出能够满足这些要求,同 时钢板厚度、宽度和强度能够大范围变化的轧机,技术人 员面临着许多的难题。中厚板生产工艺流程的近期发展, 比如采用先进的Mulpic在线冷却,使达到矫直要求的难 度进一步加大。为了在这些设计需要和投资之间找到平 衡,普锐特冶金技术开发了两种能够满足当前和今后工艺 要求的方案。第一种方案以薄规格和中等厚度为对象,通 过在辊盒内设置专用的楔形组件以调节选定轿直辊的位 置,从而用同一套辊盒灵活地得到不同的配置。对于厚板 的矫直,则通过使用轿直辊直径和间距不同的创新性自适 应辊轴支撑式辊盒而获得不同的轿直辊配置。这两种方案 都采用了智能型控制系统和基于先进神经网络技术的自 适应算法,能够精确地控制辊缝及每台电机的转矩和轧 速,从而确保最终的矫直产品达到出色的平直度和最低的 残余应力。在现有或新建设备上采用这些方案时,要在全 面考虑整个产品大纲的生产流程的前提下进行设计。本文 重点讨论包括轧制、冷却和切割在内的钢板生产不同阶段 的平直度控制方案。

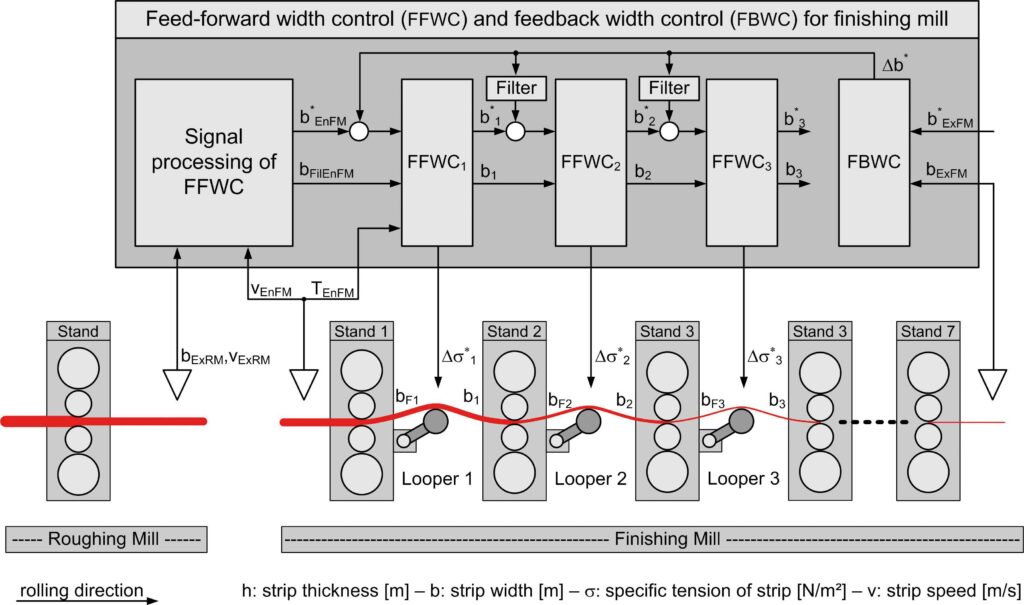

基于模型的精轧机宽度控制

第一作者:Daniel Kotzian

论文编号:224

减小精轧后的带钢宽度偏差和避免过宽/过窄,是如今的 热带钢轧机基础和过程自动化系统面临的关键问题。从逻 辑上讲,热带钢轧机的带钢宽度主要受粗轧机架压下和立 辊轧制的影响。精轧后的宽度偏差源自于精轧前的宽度偏 差或精轧中的异常展宽。精轧机中的展宽行为同轧辊咬入 情况和机架之间的蠕变变形有关。因此,辊缝处的展宽受 厚度减薄、反张力和带钢凸度变化率等因素的影响。机架 间的蠕变变形取决于屈服应力、带钢温度、单位张力、机架 间距离和带钢速度。人们公认,张力能够被用来在精轧机 中控制带钢宽度。入口宽度偏差由前馈宽度控制加以补 偿。另外,基于模型的前馈宽度控制考虑了辊缝的展宽作 用和机架间的蠕变变形。本文描述了基于模型的宽度控制 方案和测试结果。

热带钢轧机轧制先进高强钢种的升级技术

第一作者:Julian Thoresson

论文编号:293

本文讨论了包括双相钢、马氏体钢、多相钢、相变诱发塑性 钢(TRIP)和高强度管线钢在内的先进高强钢(AHSS)市 场的新机遇。为了生产这些钢种,现有轧机通常需要达到 功率和灵活性的极限。

普锐特冶金技术提供多种热带钢轧机冷却和卷取AHSS 钢种的方案。举例来说,近年开发的强力冷却方案集层流 冷却和加压快速冷却的优点于一身,能够实施更灵活的冷 却制度。普锐特冶金技术推出的强力卷取机保证了高强度 和厚规格材料的可靠卷取。全集成式机械设备的设计和先 进的工艺优化模型是可靠而经济地生产各种规格高强度 带钢的决定性因素。除了冷却和卷取技术,本文还介绍了 精轧机设备升级的可行方案。

热带钢轧机的实时相变控制

第一作者:Peter Hunt

论文编号:199

继电磁波谱(EMSpec)传感器的成功开发和现场试验后, 工作的重点现在转到了在冷却模型中集成多套传感器,以 使热带钢轧机能够生产更高等级的钢种。EMSpec传感器 的原理是测量目标带钢在一定频率范围内的复阻抗,而复 阻抗随带钢的相组成而变化。为了成功地生产双相 钢、TRIP1)钢和TWIP2)钢,需要更严格地控制冷却制度。 采用表面温度测量不足以达到期望的微观结构。EMSpec 传感器能够直接测量带钢在冷却区(尤其是加速水冷区) 的相成分。这种传感器的设计能够耐受恶劣的环境条件。 由于能够加强轧制模型的功能,对冷却区的相组成作出预 测,EMSpec传感器可以用于冷却速度的反馈控制,以获 得期望的微观结构。

欧洲一家大型优质钢生产企业安装了一套这种实时相变 控制系统,结果充分体现了该系统的优点。在精轧机出口 和卷取机入口之间共布置了3台EMSpec传感器装置,以 控制轧机对这些高等级钢种的商业化生产。传感器装置的 数量可以视具体应用而定。EMSpec传感器技术将在一条 无头带钢生产线上进行应用评估,还将在其他热处理工艺 (比如退火炉)中进行检验。

1)TRIP = 相变诱发塑性

2)TWIP = 孪晶诱发塑性

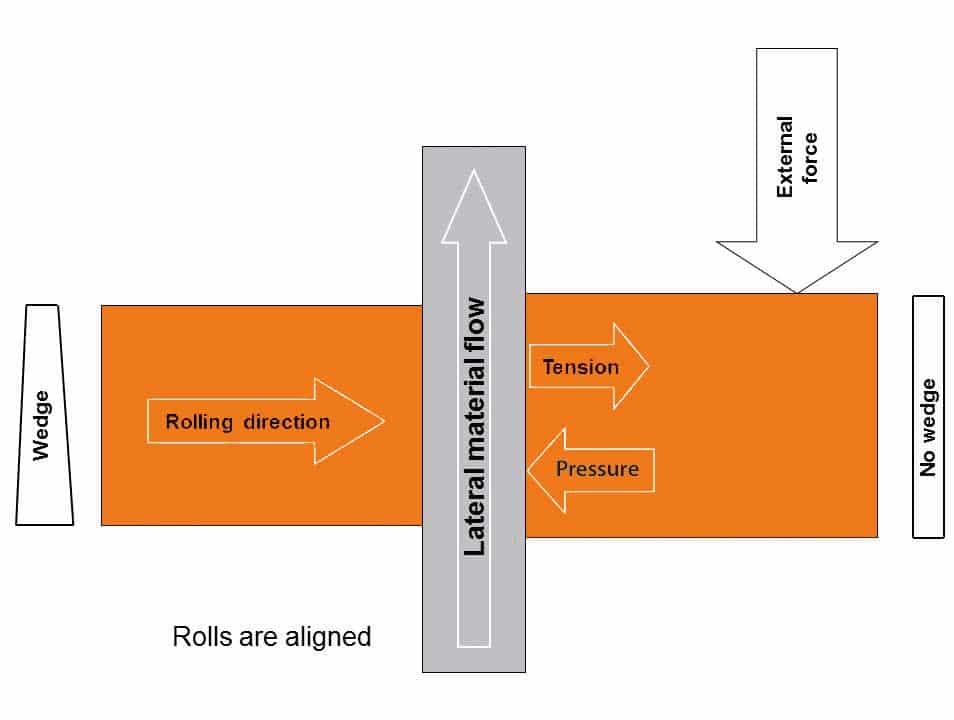

楔形和镰刀弯控制

第一作者:Matthias Kurz博士

论文编号:226

在不引起带钢镰刀弯的情况下减小楔形,对如今的热带钢 轧机工艺自动化系统是一个很大的挑战。现代无镰刀弯轧 制系统在粗轧和精轧机架周围安装摄像头,以最大限度减 少带钢的侧弯(镰刀弯)。板坯的所有形状误差⸺初始镰 刀弯或楔形⸺都会转化成最终带钢的楔形。如果不采用 额外的执行机构,就只能接受产生楔形的现实。本文的分 析表明,作用在带钢上的侧向力能够引起辊缝处的侧向材 料流动。另外,还介绍了一种能够在不产生镰刀弯前提下 减小粗轧机架楔形的自动化方案。这样,镰刀弯与楔形就 被完全分开,从而可以在粗轧机架采用轧辊倾斜来控制轧 制工艺的楔形。一种针对单块板坯的控制算法以最终带钢 楔形的测量结果为输入,据此调节粗轧机架的轧辊倾斜。 作为成功的关键之一,普锐特冶金技术在前步道次中控制 立辊轧机以施加需要的侧向力。由于唯一需要的设备肯定 已经存在,这一自动化方案不需要进一步增加硬件投资。

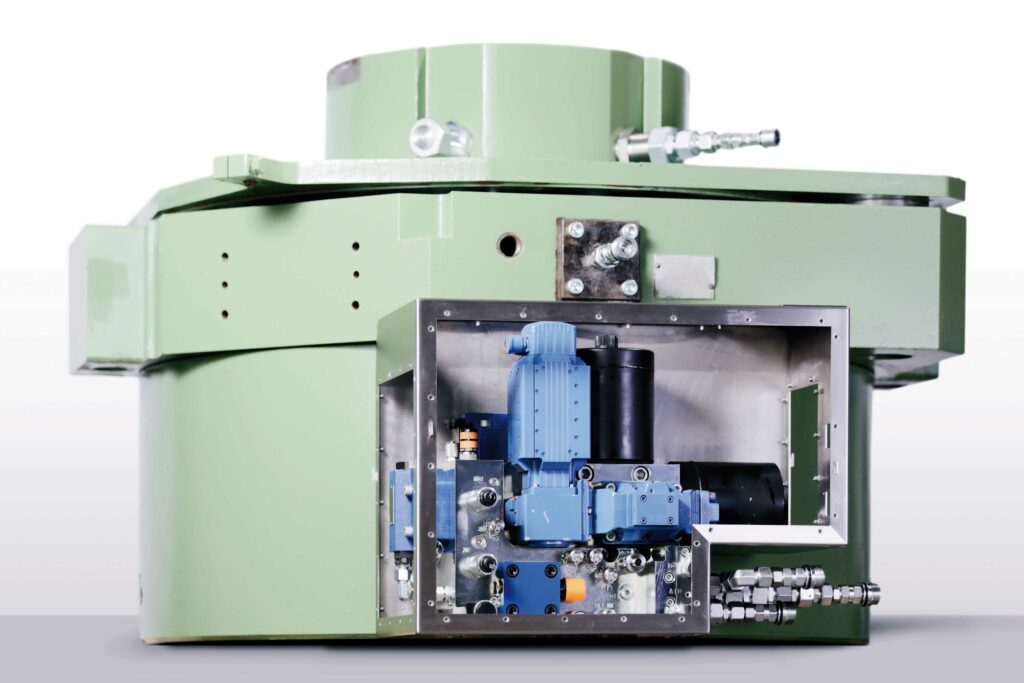

消除冷轧机的第三阶振动 – 第一套成功的试 验设备

第一作者: Georg Keintzel

论文编号:296

数十年来,技术人员一直在研究轧机第三阶振动的产生原 因和消除方法。到目前为止,只有振动监测系统投入了成 功的应用,而对于特定产品,轧机经常被迫在远低于设计 能力的速度下运行。

作为振动咨询服务和解决方案的领先供应商,普锐特冶金 技术开发了一种独特的主动减振方案,能够消除轧机的第 三阶振动。这种称为ChatterBlock® Control的液压式系 统首次投入成功使用。第三阶轧机振动通常以90 Hz – 150 Hz的频率发生,是一种自激振动现象,一般出现在串列式 冷轧机的最后机架。它会造成严重的厚度波动、带钢缺陷 甚至带钢断裂。这一现象严重制约了轧机的产能。

ChatterBlock® Control首次安装在一套5机架串列式 冷轧机上,它对抑制第三阶轧机振动的有效性得到了确 认。本文介绍了该技术方案及其首次工业应用得到的出 色结果。

新型4辊定径机:棒材定径的新发展

第一作者:Marco Langé

论文编号:214

普锐特冶金技术开发了一种新型4辊定径机,能够有效地 提高高端钢种(比如工程用钢和不锈钢)的产品质量和轧 制产能。这种精密轧制方案的开发采用了现代数值模拟技 术,其有效性已得到实验结果的验证。基于DEFORM 3D 软件的有限元分析(FEA)保证了各种轧制工艺参数都得 到详细的研究。根据实验结果而编写的子程序模型进一步 增强了该工具的功能。这有助于确定能够优化FEA预测 的参数子集,从而使技术开发趋于完善。

4辊设计的主要优点包括:由于机架刚度增大而提高了辊 缝调节的精度,无需更换轧槽即可轧制很大规格范围并确 保达到公差要求,可以忽略的伸展变形简化了尺寸控制, 通过对再结晶和晶粒长大的控制而改善了冶金性能。

世界首套新型IDRHA+钢轨硬化系统在中国包头包钢轨梁厂投入应用

第一作者:Federico Pegorin

论文编号:283

重载和高速铁路要求长钢轨达到严格的直线度公差并提高耐 磨性能和滚动接触疲劳性能。这些要求推动了新型钢轨钢种的 开发和生产工艺的改进。2013年晚些时候,世界首套采用突破 性钢轨硬化技术的系统在中国领先钢轨生产企业之一包头钢 铁( 集团) 有限公司开始安装。这种双相钢轨喷射硬化 (IdRHa+®TM)系统由普锐特冶金技术和意大利Centro Sviluppo Materiali技术中心联合开发。idRHa+提供了定制 在线冷却的能力,保证了准确地获得细化珠光体组织和期望的 轨头硬度分布。它具有出色的灵活性,以超过150 t/h的能力对 众多规格、钢种和等级的钢轨进行处理。IdRHa+的设计以热模 型、机械模型和冶金模型为基础,其有效性已得到工业试验设备 实验结果的验证。该系统已于2014年在包钢轨梁厂2号线上投入 使用。本文描述了idRHa+技术的主要原理以及它对不同钢轨 钢种的调试进展,还介绍了稳定达到工业化运行的达产过程。