This post is also available in: English (英语)

先进的自动化方案包对于以最高产能和收得率浇铸最高质量要求的产 品起着至关重要的作用。日益严格的市场要求和改善连铸工艺以生产 新型特殊钢种的需要带来了新的挑战,而普锐特冶金技术依靠成熟和 满意的自动化方案有效地应对这些挑战。

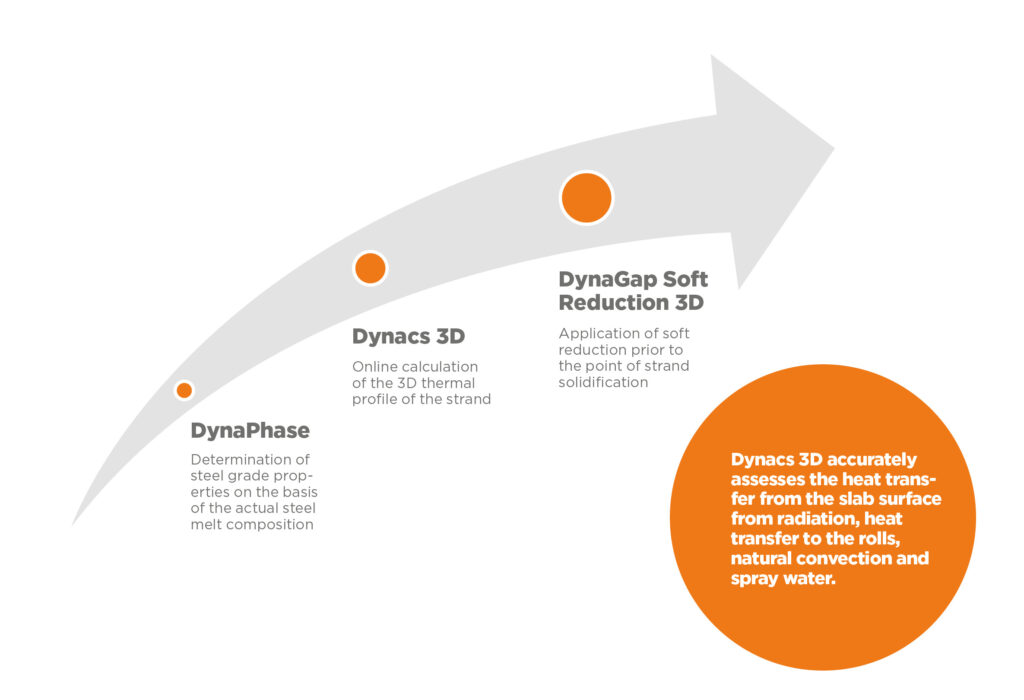

保证最佳钢产品质量需要合适的设备和工艺控制,加上丰富 经验、冶金诀窍和高精度。自从1968 年在奥钢联钢铁公司林 茨厂推出 板坯连铸技术 以来,普锐特冶金技术已经创下了成功 建造数百台板坯、小方坯和大方坯连铸机的骄人业绩,积累了 极其丰富的知识和经验。在此基础上,钢铁企业拥有了一个掌 握大量自动化诀窍的可靠合作伙伴,能够确保它们的现有连铸 工艺得到改进和优化。这一点有许多明证,先进的二冷和轻压 下模型套件就是一个典型例子。它由DynaPhase、Dynacs 3D 和DynaGap Soft Reduction 3D 组成, 并同Nozzle Expert 和Speed Expert 配合使用( 图1)。这个模型套件将 冷却精度和控制性能提高到了一个全新的水平。方案包的模块 化配置使其可以被安装在来自其他供应商的现有连铸机设备和 基础自动化系统中。然后,所有工艺模型都能用普锐特冶金技 术维护和设定系统(MSS) 工具根据客户的具体需要进行针对 性修改。

喷嘴测试和分析结果

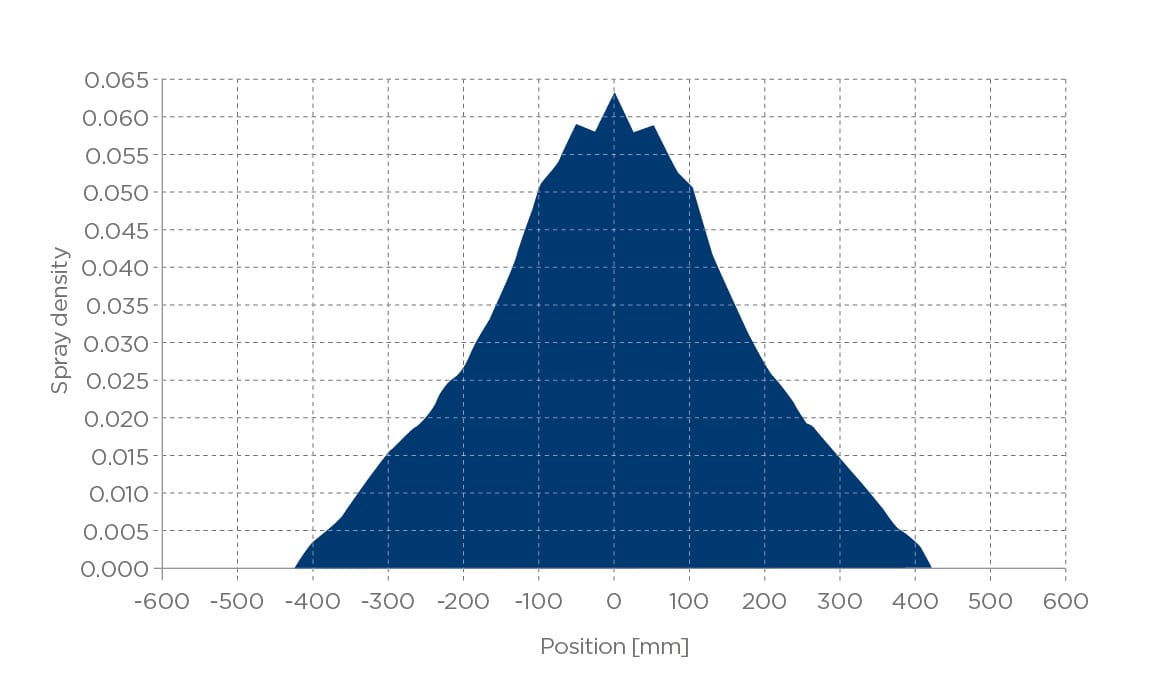

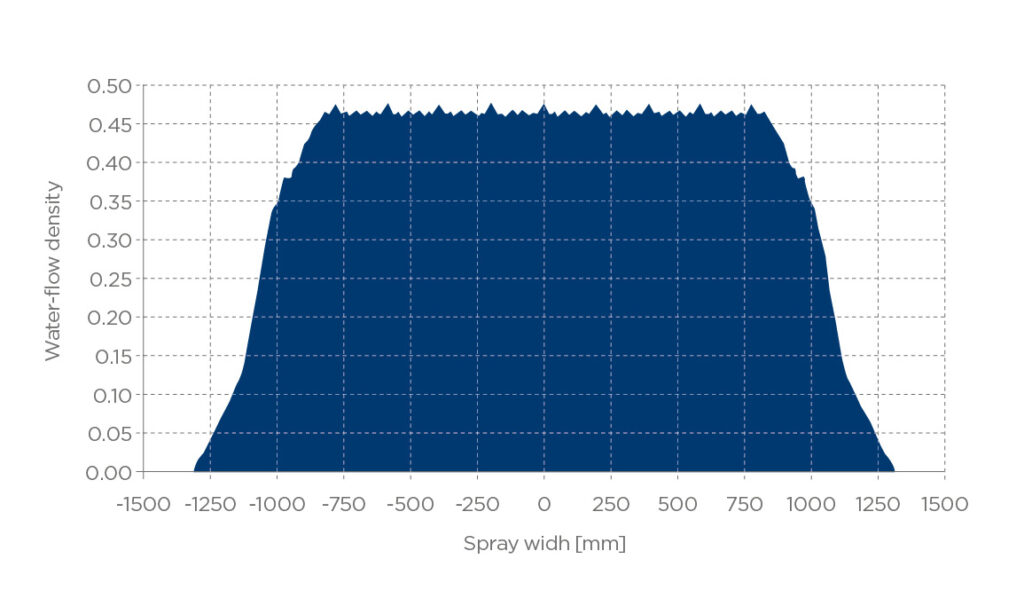

在为连铸机设置先进的二冷系统时,有一点极其重要:可能对 铸流的三维温度分布计算产生影响的所有参数都必须考虑在 内,其中包括了用喷嘴测试台测试不同类型喷嘴的喷淋水分布 时得到的分析结果( 图2 – 4)。获得的信息,包括喷嘴在连铸 机冷却区中的准确位置在内,被输入Dynacs 3D 模型的MSS 中以计算铸流的三维热分布。

无论对于板坯、大方坯还是小方坯连铸机,MSS 均按照不同 冷却区的喷淋水分布和特定冷却制度的应用都得到优化的原则 来设定所有与冷却相关的参数值。相应的冶金诀窍也能轻松地 集成到Dynacs 3D 自动化设置中。一套内置的离线模拟系统 能够在新的参数设定值被用于生产工艺之前对其进行全面的测 试。

DYNAPHASE – 材料性能的在线计算

关于钢种热力学性质( 热函、密度和导热率) 随钢水温度变化 的信息对铸流三维热分布的计算至关重要。传统作法都是将钢 种分成不同类别,对每个类别取一个成分平均值,然后通过实 验来确定每个钢种类别的相关材料性能。这些信息由冶金工程 师人工输入MSS,这是一个很耗时间的过程。不过,实际生产 表明,在浇铸某个特定钢种类别中的不同钢种时,最终凝固点 的位置可能相差半米甚至更大。这一事实催生了在线计算钢种 实际性质的需要。

通过采用DynaPhase 软件模型,能够根据特定温度下钢中 共存相的相对比例,以吉布斯自由能最低为原则在线计算每 个具体钢种的热力学性质。这些信息也被输入Dynacs 3D 系统,用以计算铸流的三维温度分布。在这方面协同采用 DynaPhase 和Dynacs 3D 工艺模型,这种作法在业界独一 无二。

业绩数量:11( 自2013 年该工艺模型推出以来);2017 – 2019 年间还将执行另外4 个项目

DYNACS 3D – 先进的二次冷却系统

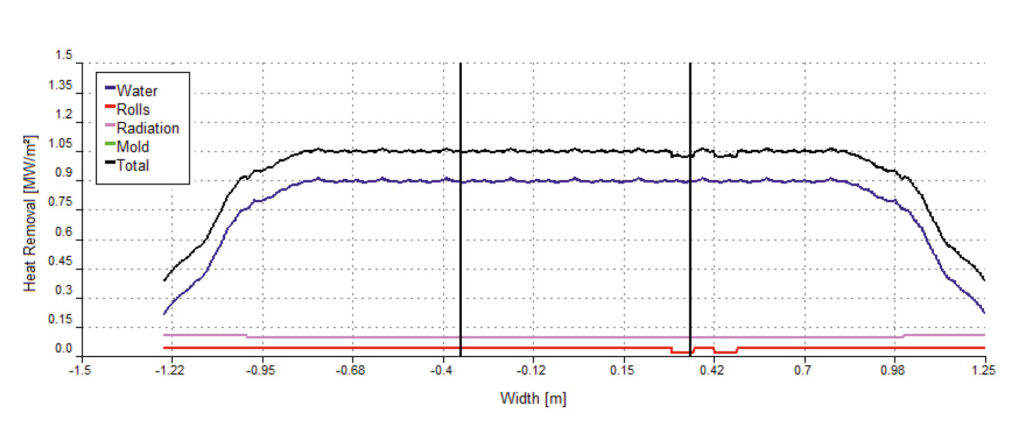

计算机性能的不断提高使得铸流上任一点温度的实时计算成为 可能,因此,普锐特冶金技术推出了能够详细掌握铸流三维温 度分布的Dynacs 3D 工艺模型。该模型采用一种显式有限体 积逼近法求解传热方程,并且考虑了温度对于钢的密度的影响 和以及产品厚度和宽度随位置的变化。Dynacs 3D 精确地分 析板坯表面的辐射传热、对连铸辊的传热、自然对流和喷淋水 的作用( 图5)。另外。Dynacs 3D 既可用于喷淋水冷却,也 可用于气雾冷却。它还考虑了喷嘴的喷淋水分布模式和喷淋水 的实际温度,这就进一步提高了确定铸流表面温度分布和铸流 最终凝固点位置的精确性。

根据这些精确的温度计算,甚至能够通过采用移动式三维喷淋 喷嘴而分别控制每个冷却喷嘴的水流量和精确位置。Dynacs 3D 的控制算法对水流设定点进行计算,以可靠达到铸流表面 温度的目标值。这是铸流表面均匀冷却,从而达到出色表面质 量的基础。

准确掌握了整个铸流的最终凝固点,就能预先精确地施加轻压 下以消除中心疏松。DynaPhase 和Dynacs 3D 工艺模型的 另一个优点是,它们能够作为功能强大的离线模拟工具使用, 为新钢种开发出冷却制度。

DynaGap Soft Reduction 3D

DynaGap Soft Reduction 3D 是指动态调节辊缝以改变铸坯 厚度。它还能最大限度减少甚至消除中心偏析,从而改善铸坯 的内部质量。这是通过采用专门设计的铸流导向扇形段而实现 的,它能够对辊缝进行远程调节。

根据Dynacs 3D 热跟踪模型提供的在线信息,DynaGap Soft Reduction 3D 模型动态计算需要的辊缝设定点。根据实 际凝固状态( 液相、糊状或固相) 和铸流厚度计算曲线而控制 连铸辊的动作,是准确调节辊缝并因此而改善产品质量的决定 性因素。优化调节连铸辊还能够减小施加在铸流上的过大压力, 从而显著减轻连铸辊的磨损。

DynaGap Soft Reduction 3D 还能根据浇铸的厚度和被浇铸 的钢种而自主确定开浇、中间包更换和拉尾坯等制度。

业绩数量:超过45( 自2011 年该工艺模型推出以来)

NOZZLE EXPERT – 及早发现喷嘴堵塞

Nozzle Expert 帮助检测连铸机喷嘴堵塞和软管破损的情况, 从而确保铸流冷却均匀,产品达到高质量。该模型在浇铸过程 中自动监测喷嘴的状态,也能被用来在维修或更换扇形段时 检查喷嘴。这样,在恢复浇铸前能够立刻对喷嘴进行修复。 Nozzle Expert 将喷嘴类型、水压、管路长度、管径和喷嘴位 置等因素全部考虑在内。

Nozzle Expert 以统计模型为基础,指示出每个冷却区内的堵 塞喷嘴占所有喷嘴的比例。操作人员只需要检查这些发出了报 警的冷却区。开浇后模型自动开始计算,保证了喷嘴的状态在 整个浇铸过程中得到监测。

客户的反馈确认了二冷系统喷嘴故障检测的准确性。在多种情 况下,报警都帮助客户发现了泄漏和喷嘴堵塞,甚至还发现了 扇形段上的喷嘴安装错误。

业绩数量:20( 自2013 年该工艺模型推出以来);2017 – 2019 年间还将执行另外7 个项目

SPEED EXPERT – 在任何浇铸条件下优化拉速

拉速的正确选择对连铸工艺至关重要,它取决于很多因素,包 括特定钢种的最低/ 目标/ 最高拉速、过热度、Mn/S 比、中 间包钢水重量、达到最佳轻压下效果需要的拉速、铸机保护限 度和其他生产要求。这些不同因素往往相互抵触,比如,增加 产能要求提高拉速,但安全需要却对拉速作出了限制。

最佳拉速的计算考虑了不同方面的不同规定,而每项规定都有 一个满足需要的拉速范围。Speed Expert 首先确定这些合适 拉速范围的交集,然后按照预设的原则进行选择。这些原则可 能是“最高拉速”( 交集的最高速度)、“目标拉速”( 交集内 某个特定工艺制度的目标速度) 或者“保持稳定”( 只要实际 拉速处于可接受水平就避免作出改变)。

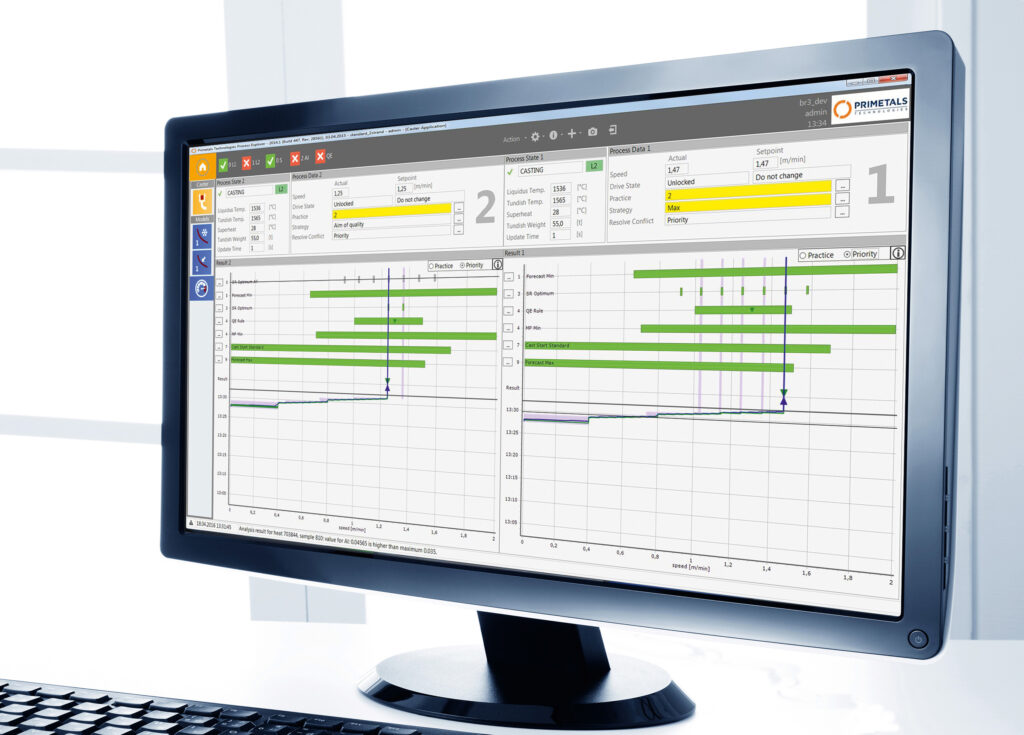

客户经常采用自己的软件方案根据各种因素来计算理想拉 速。Speed Expert 涵盖了这些因素中的大多数,并且集成到 MSS 工具中,能够针对各项要求调整相应的设定。通过在线 HMI( 人机界面),操作人员能够浏览所有规定对应的速度范围 ( 绿条) 和由此得出的理想值( 图6)。操作人员可以更改不同 规定的优先次序,而拉速设定值被自动发送给1 级自动化系统。

在采用轻压下的连铸机中,铸流末端( 铸流最终凝固点之前) 安装了一系列移动式扇形段。Speed Expert 根据当前的浇铸 条件( 过热度,结晶器设置,冷却制度) 确定最佳拉速,以保 证在特定扇形段末端准确地完成轻压下操作。Speed Expert 的出众之处在于,达到这一目标所需要的拉速能够在浇铸过程 中在线确定。

业绩数量:5( 自2015 年该工艺模型推出以来);2017 年还将 完成另外3 个项目

结语

普锐特冶金技术拥有冶金行业规模最大的自动化和机电一体化 专家团队,在连铸技术领域提供种类齐全的自动化方案和工艺 优化模型,以帮助客户优化生产性能和提高产品质量。本文归 纳了二冷和轻压下模型套件中的先进工艺模型的特点。