Notícias & Imprensa

Londres, 23 de Abril de 2019

Em poucas semanas, a Primetals Technologies otimiza trem laminador a frio combinado com linha de decapagem para a Hyundai Steel

- Após um curto período de parada, todos os testes de desempenho foram concluídos com sucesso em apenas quatro semanas

- A capacidade do trem laminador a frio combinado com linha de decapagem foi aumentada para atender a mais uma linha de galvanização de tiras

- Análise prévia possibilitou a modernização objetivada com baixo investimento

Recentemente, um caster de tarugos de seis veios modernizado pela Primetals Technologies iniciou Em um curto período de tempo, a Primetals Technologies otimizou os sistemas de acionamento e automação do trem laminador a frio combinado com linha de decapagem (PLTCM) nº 1 na usina de Dangjin da siderúrgica coreana Hyundai Steel. Após a fase de modernização no final de 2018, todos os testes de desempenho para a produção de mais de 20 diferentes grupos de produtos foram concluídos em janeiro em um prazo de apenas quatro semanas. Ao mesmo tempo, a capacidade de produção do PLTCM foi significativamente aumentada, possibilitando o fornecimento de tiras laminadas a frio para mais uma linha de galvanização de tiras na usina de Suncheon. A modernização foi precedida de uma análise detalhada das deficiências de toda a planta e do desenvolvimento de um conceito de modernização objetivada. Assim, aumentou-se o potencial de produção das linhas existentes, minimizando os investimentos em novos equipamentos.

A análise prévia à modernização mostrou que, em vez de substituir todo o sistema de acionamento, somente os sistemas de acionamento das cadeiras de laminação nº 2 e nº 3 teriam que ser trocados para eliminar as deficiências. As reservas de capacidade instalada disponíveis nas cadeiras nº 1, nº 4 e nº 5 foram utilizadas, redistribuindo as cargas de forma ótima para se atingir o aumento de produção necessário. Foram instalados novos transformadores e ciclo-conversores nas cadeiras nº 2 e nº 3, além de terem sido instalados novos conjuntos de motor e engrenagens nas fundações existentes. O “Modelo de Utilização de Motor – MUM” recentemente desenvolvido pela Primetals Technologies foi usado pela primeira vez para a máxima utilização das reservas de performance dos motores existentes e novos. A carga foi distribuída de maneira ótima, adaptando-se ao mix de produtos específicos, visando obter o melhor uso dinâmico possível das forças de conformação das cadeiras individuais. O objetivo consistia em alcançar um grau de conformação máxima em toda a linha, aproximando-se tanto quanto possível dos limites de carga das cadeiras de laminação individuais.

A potência contínua das novas máquinas é cerca de 36% maior, permitindo uma redistribuição ótima do trabalho de laminação ao longo do trem laminador. Foram substituídos também alguns dos acionamentos de baixa voltagem. Por exemplo, os rolos no lado de entrada estão agora equipados com motores e acionamentos até 50% maiores a fim de fornecer a força de tração necessária a velocidades mais elevadas. Além da renovação dos equipamentos do sistema de acionamento, os controles tecnológicos da automação básica e das regulagens de laminação de Nível 2 também foram modernizados. A modernização de todas as partes da planta foi planejada detalhadamente e concluída dentro do cronograma de 15 dias. Foi possível até mesmo realizar os primeiros testes de laminação um dia antes do previsto. A primeira tira foi laminada em 14 de dezembro, conforme planejado, e a planta atingiu seu nível de produção anterior em um prazo de três dias.

Todas as verificações em mais de 20 diferentes grupos de produtos – principalmente aços IF (interstitial free) e outros produtos para a indústria automotiva – foram concluídas ao fim do primeiro mês. A planta ultrapassou de forma significativa os parâmetros contratuais já nas primeiras poucas semanas de operação.

O PLTCM nº 1 na usina de Dangjin da Hyundai tem agora uma capacidade de cerca de 1,8 milhão de toneladas por ano, processando tiras a frio com larguras entre 600 mm e 1.800 mm. As espessuras no lado de entrada podem variar de 1,2 mm a 6 mm e de 0,25 mm a 3 mm no lado de saída. A velocidade máxima da tira é de 1.400 metros por minuto. A linha é composta por quatro cadeiras quádruo e uma cadeira de seis cilindros. A Primetals Technologies havia equipado esta linha com sistemas de automação de processo em 2006.

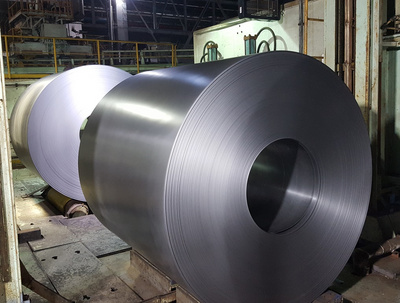

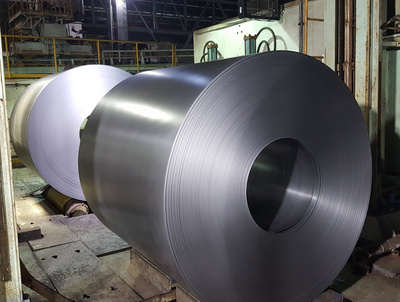

Primeiras bobinas produzidas na usina de Dangjin da siderúrgica coreana Hyundai Steel após o reinício de operação do trem laminador a frio combinado com linha de decapagem (PLTCM) nº 1. A Primetals Technologies otimizou os sistemas de acionamento e de automação do PLTCM em um prazo muito curto

A Primetals Technologies, Limited, com sede em Londres, Reino Unido, é pioneira e líder mundial nas áreas de engenharia, construção de plantas e prestação de serviços do ciclo de vida para a indústria de metais. A empresa oferece um portfólio completo de tecnologia, produtos e serviços que inclui soluções elétricas integradas, automação, digitalização e soluções ambientais. Isso abrange todas as etapas da cadeia de produção de ferro gusa e aço – desde as matérias-primas até o produto acabado – e inclui as mais recentes soluções de laminação para o setor de metais não-ferrosos. A Primetals Technologies é uma empresa do grupo Mitsubishi Heavy Industries, com cerca de 7.000 funcionários em todo o mundo. Para mais informações sobre a Primetals Technologies, visite nossa página na Internet www.primetals.com.