METALURGIA SECUNDÁRIA — MÁXIMA EFICIÊNCIA, PRODUTIVIDADE E QUALIDADE DE AÇO COM SOLUÇÕES INOVADORAS

As soluções de metalurgia secundária da Primetals Technologies incorporam tecnologia, engenharia mecânica, automação e engenharia elétrica totalmente integradas, a partir de uma fonte única.

Essa é a base para a disponibilidade máxima da planta, períodos curtos de ciclo de carga, baixos valores de consumo e aço tratado de excelente qualidade. O resultado final são altos níveis de desempenho e produtividade de plantas novas e modernizadas, combinado com economias de custo significativas na metalurgia secundária.

Soluções de metalurgia secundária para todos os tipos de aço de que você precisa

Essas tecnologias constituem a base para disponibilidade máxima da planta, tempos mínimos de ciclo de carregamento, baixos valores de consumo e alta qualidade do aço tratado. O resultado final são altos níveis de desempenho e produtividade de plantas novas ou modernizadas, aliado a significativas economias de custo na metalurgia secundária.

Desde o manuseio de ligas até a desgaseificação, dessulfuração e descarbonetação, a metalurgia secundária é indispensável para a produção de aço de alta qualidade.

Nossas soluções neste campo se concentram em atingir o máximo de eficiência e produtividade através de:

- Controle e automação de processo finamente ajustados, garantindo a utilização eficiente do pessoal e de aditivos, bem como tempos de ciclo curtos

- Dimensionamento preciso dos parâmetros de projeto, assegurando conformidade verificável com os valores de consumo

- Excelente projeto da planta, exigindo muito menos espaço para a bomba de vácuo, dispositivos de adição de ligas e vasos metalúrgicos

Todos os componentes da Primetals Technologies são construídos para suportar as mais altas cargas operacionais. Alcançamos isso através de ampla padronização, muitos anos de trabalho em equipe com fornecedores selecionados, controles de produção certificados e garantia sistemática da qualidade. Resultado: tempos de entrega garantidos, alta disponibilidade e um longo ciclo de vida da planta.

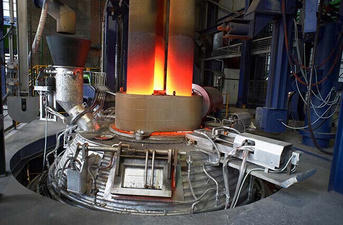

Fornos panela – O vínculo de qualidade entre fusão e lingotamento

A instalação de um forno panela entre as áreas de fusão e lingotamento é vital para garantir a melhoria da qualidade e da produtividade na produção de aço. Os sistemas de forno panela incluem estações simples (com pórticos fixos/giratórios ou com carros de panela/torres) e também estações duplas com um pórtico de eletrodo giratório. O design compacto resulta em necessidade mínima de espaço, ao mesmo tempo em que oferece fácil acesso à cúpula e para a substituição de eletrodos.

Plantas VD/VOD – Desgaseificação a vácuo para o máximo de flexibilidade metalúrgica

Durante o tratamento a vácuo, os teores de carbono, oxigênio, nitrogênio, hidrogênio e enxofre são reduzidos em diferentes etapas do processo dependendo da composição do banho de metal líquido. Um sistema de tremonha a vácuo para os materiais de liga permite ajustes na composição do aço. Uma boa homogeneização e altos rendimentos de liga são características desse processo. Dependendo das reações metalúrgicas na panela, é necessário uma borda livre de 600 a 1.200 mm. Para aumentar a produtividade, o sistema de VD (Vacuum Degassing) também pode ser concebido ou ampliado como um sistema de vaso duplo. O sistema de VOD (Vacuum Oxygen Decarburization) é uma unidade de desgaseificação em tanque equipada também com uma lança de sopro de oxigênio. Esse suprimento adicional de oxigênio pode ser utilizado para a produção de aço inoxidável com carbono extra-baixo (descarbonetação forçada) ou para o aquecimento químico do banho, juntamente com adições de alumínio e silício (processo VD-OB (Vacuum Degassing with Oxygen Blowing)). A bomba de vácuo é projetada de acordo com as características do processo, tendo uma capacidade maior para lidar com o aumento de volume do gás residual.

Plantas RH – Processo de recirculação a vácuo

O processo RH (Ruhrstahl Heraeus) é realizado em um vaso revestido com refratário, equipado com dois snorkels que são imersos no banho de aço. Ao reduzir a pressão do sistema, o banho de aço líquido sobe para o vaso de vácuo onde ocorrem a descarbonetação, desgaseificação e outras reações de desgaseificação. A injeção de gás de elevação em um dos snorkels inicia um processo de circulação. Assim, toda a corrida é tratada rapidamente. A imersão dos snorkels é efetuada baixando-se o vaso de vácuo ou levantando-se a panela. A fim de minimizar o tempo de troca do vaso, um sistema de troca rápida do vaso pode ser fornecido.

Plantas VLD – A solução inteligente para uma metalurgia econômica

A VLD (Desgaseificação a vácuo em panela) representa a solução ideal para operações de metalurgia secundária para corridas de pequeno porte, variando de 5 a 20 toneladas. O processo foi o resultado de um projeto conjunto de pesquisa e desenvolvimento entre a Primetals Technologies e a Dörrenberg Edelstahl. Todas as etapas do processo que são possíveis nas plantas VD e VOD podem ser economicamente realizadas com a planta VLD , até mesmo a produção de aço especiais e aço inoxidável. As plantas VLD estão em operação no mundo inteiro, particularmente em micro-usinas, forjarias e fundições.

Quer saber mais? Acesse Serviços de Ciclo de Vida & Plantas & Soluções Integradas

Automação inteligente para a produção de aço

Observar tolerâncias estreitas e uma sequência de produção totalmente automática desde a produção do aço até o lingotamento só é possível com o apoio de sistemas de automação altamente sofisticados.

Dependendo das exigências de qualidade e tipo de aço, nossos sistemas de automação englobam todos os tipos de variantes de processo e procedimentos operacionais para fornos e instalações de tratamento em panela, bem como plantas de desgaseificação a vácuo (RH, VD, VOD).

Além das funcionalidades elementares, tais como automação básica, rastreamento de corrida e orientação ao operador, o pacote do modelo de processo Steel Expert permite otimização dinâmica on-line para uma produção consistente e flexível.

O sistema Steel Expert Prediction faz uma previsão do curso teórico do tratamento completo, otimiza os passos de tratamento programados e insere ações adicionais à prática de tratamento, se necessário.

O modelo Steel Expert Supervision determina ciclicamente o estado real da corrida. Os dados reais do processo, bem como a alimentação de energia, adição de materiais e, se aplicável, os parâmetros de desgaseificação a vácuo, são levados em conta para calcular a análise e a temperatura do banho de aço e da escória.

Para o ajuste final do aço, os modelos de setpoint calculam a adição de material necessária e recomendam as medidas necessárias para resfriamento ou aquecimento.

Outras soluções de destaque:

- Melt Expert: sistema de controle de eletrodo para fornos panela

- Equipment Position Monitor: rastreamento eletrônico automático de vasos metalúrgicos em estações de tratamento

Soluções Ecológicas para metalurgia secundária — Economia de recursos, criação de valor

Clique nos links correspondentes para saber mais sobre as nossas competências.

Limpeza de gás

Consultoria em Ecologia

TECHNOLOGY AND MODERNIZATION PACKAGES

Get striking results with incremental investments

| Nome | Breve Descrição |

|---|---|

| Sistema Melt Expert | Sistema de controle de eletrodo para forno elétrico a arco e forno panela |

| Monitor de Limpeza de Manga de Filtro | Monitoramento acústico de plantas de filtros de manga de jato de pulso |

| Monitor de emissão de gases | Medição de emissões em espaços abertos em aciaria elétrica |

| Monitor de Posição de Equipamento | Rastreamento e identificação confiáveis de equipamentos metalúrgicos em toda a usina |

| Controlador de Filtro de Manga | Controle inteligente da limpeza de filtros de manga para plantas de despoeiramento |

| Monitor de Vazamento | Sistema de detecção de vazamento em circuitos de resfriamento a água |

| Verificador de Lança | Sistema de teste e diagnóstico para dispositivos de medição de ferro e aço líquido |

| Otimizador de Forno Panela e Plantas RH e VD | Otimização dinâmica de processo (Nível 2) para metalurgia secundária (forno panela e plantas RH e VD) |

| Controle de Imersão em Plantas RH | Imersão de snorkel semiautomática orientada por câmera para plantas RH |

| Lomas | Sistema de análise para gases de processo muito quentes, corrosivos e contendo poeira |

| LiquiRob para Aciaria | Solução robótica para forno elétrico a arco, convertedor BOF, forno panela, planta de desgaseificação a vácuo |

| Tampa Revestida com Cobre | Tampa revestida com cobre para forno panela e plantas VD e VOD |

| Lança RH COB | Lança de oxigênio e lança de queimador combinadas e ignição por vela |

| Medição de Temperatura Sem Contato para Plantas VD | Medição de temperatura sem contato sob vácuo para plantas VD e VOD |

| Monitor de rompimento de manga de filtro | Detecção e localização de rompimento de manga de filtro para plantas de filtro de jato de pulso |