Новости и пресс-релизы

Лондон, 26 Июнь 2019

Primetals Technologies разрабатывает прорывную технологию безуглеродного восстановления рудной мелочи водородом

- Единственная в мире технология прямого восстановления рудного концентрата, полученного в результате обогащения руды, где размер 100% частиц менее 0,15 мм

- Слабый углеродный след из-за применения в качестве восстановительного агента H2

- Низкие затраты OPEX и CAPEX, так как этапа агломерации нет

- Модульное исполнение установки позволяет адаптировать ее под заводы различных мощностей. Минимальная номинальная производительность – 250 000 т/г

- Пилотный агрегат будет установлен на заводе voestalpine Stahl Donawitz GmbH (Австрия) совместно с voestalpine

Компания Primetals Technologies разработала первую в мире технологию прямого восстановления рудного концентрата, полученного в результате обогащения руды, при которой не требуется таких предварительных этапов, как агломерация и окомкование. Primetals удалось обратиться к обширному опыту более ранней разработки технологии Finmet и соответствующих установок. Новую технологию можно использовать для всех видов обогащенной руды и для частиц, 100% которых размером меньше 0,15 мм. В качестве основного восстановительного агента в новой технологии используется H2 из возобновляемых источников энергии, или обогащенных водородом газов из традиционных паровых риформеров, или обогащенных водородом отработанных газов. В результате углеродный след данной технологии очень низкий или даже нулевой. Конструкция установки прямого восстановления модульная с номинальной мощностью 250 000 тонн в год на модуль, что позволяет адаптировать ее для металлургических заводов любой производительности. Экспериментальное тестовое оборудование будет установлено на заводе voestalpine Stahl Donawitz (Австрия), пуск в эксплуатацию запланирован на второй квартал 2020 г.

Ожидается, что DRI/HBI будет применяться все более повсеместно из-за необходимости снижения выбросов парниковых газов, и увеличения количества работающих электродуговых печей в мире. В настоящее время все имеющиеся технологии требуют агломерации, например, окомкования для производства DRI или HBI. Кроме того, производители стали сталкиваются с еще одной трудностью – снижением качества руды, из-за чего возникает необходимость ее обогащения. Технология, в которой применяется преимущественно H2, становится крайне привлекательной при переходе на производство стали без выбросов CO2 Решение, разработанное Primetals Technologies, учитывает все вышеперечисленные факторы.

Пилотная установка состоит из трех частей: блок подогрева - окисления, блок переработки газа и собственно блок восстановления. В блоке подогрева-окисления рудный концентрат подогревается до прибл. 900 °C и затем подается в восстановительный блок. Газ для восстановления (H2) подается на основе долгосрочного договора с поставщиком газа. Система утилизации отработанных газов обеспечивает оптимальное использование энергии, а система сухой газоочистки работает с выбросами пыли от соответствующих технологических процессов. Горячее железо прямого восстановления (HDRI) на выходе из блока восстановления имеет температуру около 600 °C, после чего его можно использовать в дуговых сталеплавильных печах или для производства горячебрикетированного железа (HBI). Задача пилотной установки – проверка работы передовой технологии, а также сбор данных для строительства полномасштабных промышленных установок в дальнейшей перспективе.

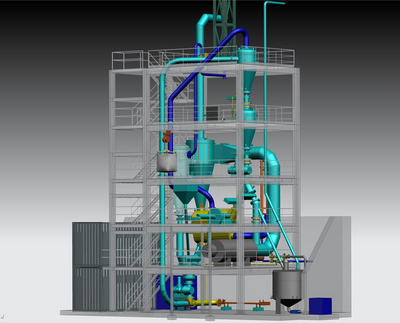

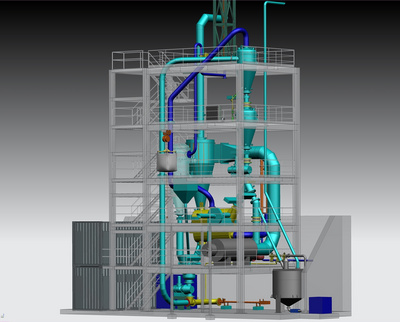

Компьютерная модель установки прямого восстановления рудной мелочи, разработанной Primetals Technologies совместно с металлургическим комбинатом voestalpine Stahl Donawitz. Технология прямого восстановления на базе H2 без выбросов CO2. Пилотная установка для тестирования будет построена на комбинате voestalpine Stahl Donawitz, Austria.

Компания Primetals Technologies, Limited со штаб-квартирой в Лондоне, Великобритания, – ведущий мировой поставщик инжиниринга, оборудования, решений и услуг для всего жизненного цикла металлургических предприятий. Компания предлагает технологические пакеты, продукты и услуги, а также комплексные решения для электрификации, автоматизации и снижения воздействия на окружающую среду. Эти решения охватывают все металлургические переделы от подготовки сырья до получения готовой продукции, в том числе для производства проката из цветных металлов. Primetals Technologies – совместное предприятие Mitsubishi Heavy Industries (MHI) и Siemens. Компании Mitsubishi-Hitatchi Metals Machinery (MHMM) – объединенной группе компаний с долевым участием Hitachi, Ltd. и IHI Corporation – принадлежит в новом предприятии 51%, Siemens – 49%. В компании работает около 7 000 сотрудников по всему миру. Подробная информация – на сайте www.primetals.com.