ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ — Наилучшие отдача, производительностьи качество стали с помощью инновационных решений

Решения компании Primetals Technologies – это совершенно взаимосогласованные технологии, инжиниринг механического оборудования, автоматизация и инжиниринг электрооборудования из одного источника.

Это является основой для максимальной эксплуатационной готовности агрегата, краткосрочных периодов загрузки, низких расходных показателей и высококачественной обработки стали. Результат проявляется в высоком уровне рабочих характеристик и производительности, как для поставленных, так и модернизированных агрегатов при впечатляющей экономии на участке внепечной металлургии.

Любая марка по Вашему желанию — Решения для внепечной обработки стали

Данные технологии являются основой для максимальной эксплуатационной готовности агрегатов, краткосрочности загрузки, низких расходных показателей и высококачественной обработки стали. Результат проявляется в высоком уровне рабочих характеристик и производительности, как для поставленных, так и модернизированных агрегатов при впечатляющей экономии на участке внепечной металлургии.

От подачи легирующих до дегазации, десульфурации и обезуглероживания - внепечная обработка является неотъемлемым условием для производства высококачественной стали.

Наши решения в данной области направлены на достижение максимальных эффективности и производительности благодаря следующему:

- Точно настроенная система управления производственным процессом и автоматизация гарантируют эффективное использование персонала и добавок, ат также сокращение производственных циклов;

- Точное масштабирование параметров конструкции гарантирует проверяемое соответствие расходным показателям;

- Оптимальная конструкция установок гарантирует минимальную стоимость места под вакуумный насос, шихтоподачу легирующих и металлургических агрегатов.

Все узлы от Primetals Technologies исполнены таким образом, чтобы выдерживать самые высокие ежедневные нагрузки. Мы достигаем данной цели за счет широкой стандартизации, многолетней командной работы с избранными поставщиками, сертифицированных систем контроля продукции и систематического обеспечения качества. В результате - гарантированные сроки поставок, высокая эксплуатационная готовность и длительный срок службы агрегатов.

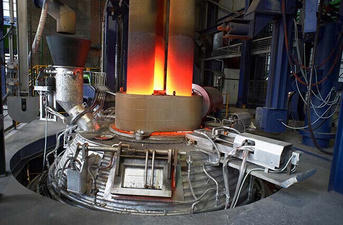

Агрегаты ковш-печь (АКП) – Качественная связь между плавлением и разливкой

Наличие агрегата ковш-печь между плавильным и разливочным отделением крайне важно с точки зрения повышения качества продукции и производительности сталеплавильного цеха. Компоновка агрегата может быть как однопозиционной (со стационарным / поворотным порталом или со сталевозами и поворотными стендами), так и двухпозиционной (с двумя сводами) и одним поворотным порталом для электродов. Компактность конструкции позволяет размещать агрегаты на минимуме площади и обеспечивает удобный доступ к своду при замене электродов.

Агрегаты VD/VOD – Вакуумная дегазация для обеспечения максимальной металлургической гибкости

Во время вакуумной обработки с помощью различных технологических способов снижается содержание углерода, кислорода, азота, водорода и серы в зависимости от состава расплава. Доводка металла по химическому составу обеспечивается за счет системы вакуумных бункеров для подачи легирующих. Отличительными особенностями процесса являются высокая степень усредненности ванны и усваиваемости легирующих. В зависимости от металлургических реакций в ковше, высота свободного борта над уровнем расплава должна составлять 600–1200 мм. В целях повышения производительности возможна разработка двухкамерной системы VD (Vacuum Degassing – Вакуумная дегазация) или же расширение существующей системы. Система VOD (Vacuum Oxygen Decarburization – Вакуум-кислородное рафинирование) представляет собой камеру дегазации, дополнительно оборудованную фурмой для кислородной продувки. Продувка может понадобиться при производстве нержавеющей стали с крайне низким содержанием углерода (принудительное обезуглероживание) или для химического нагрева расплава в сочетании с введением добавок алюминия или кремния (процесс VD-OB (Vacuum Degasser with Oxygen Blowing - Вакуумная дегазация с кислородной продувкой)). Вакуумный насос соответствующей конструкции и повышенной мощности позволяет справляться с увеличивающимися объемами отходящих газов.

Вакууматоры RH – Технология циркуляционной дегазации

Процесс циркуляционной дегазации в вакууме (Технология RH - Ruhrstahl Heraeus) проходит в камере с огнеупорной кладкой, оборудованной двумя патрубками, которые погружаются в стальной расплав. Путем снижения давления расплав поднимается в вакуумную камеру, где происходят реакции обезуглероживания, дегазации и другие процессы удаления газов. Процесс циркуляции осуществляется за счет подачи транспортного газа в один из патрубков. Это позволяет оперативно проводить обработку. Погружение патрубков осуществляется путем опускания самой камеры или подъемом ковша. В целях минимизации времени замены камеры может быть предусмотрена система быстросменных вакуум-камер.

Агрегаты VLD – Грамлтный путь к экономичной металлургии

Агрегат VLD (Vacuum Ladle Degassing - Вакуумная дегазация в ковше) представляет собой идеальное решение для внепечной обработки плавок массой от 5 до 20 т. Он был разработан в ходе совместного научно-исследовательского проекта компаний Primetals Technologies и Dörrenberg Edelstahl. Все операции, проводимые на агрегатах VD и VOD, могут выполняться более экономичным способом на агрегате VLD - даже если речь идет о производстве специальных и нержавеющих сталей. Агрегаты VLD эксплуатируются по всему миру, в частности, на предприятиях малой металлургии, в кузнечных и литейных производствах.

Хотите узнать больше? Перейти к Услугам на полный жизненный цикл и интегрированным установкам и решениям

Интеллектуальные системы автоматизации для производства стали

Обеспечение соответствия жестким допускам и полностью автоматическое выполнение производственных операций в нужной последовательности от выплавки до разливки стали возможны только при использовании самых совершенных систем автоматизации.

В зависимости от требований к химическому составу и качеству стали наши системы автоматизации управляют любыми технологическими параметрами и рабочими процедурами, выполняемыми на печах и агрегатах внепечной обработки, а также на вакууматорах (RH, VD, VOD).

Наряду с основными функциями, такими как базовая автоматизация, слежение за плавкой и диалог с оператором модель технологического процесс«Steel Expert» выполняет динамическую оптимизацию в реальном времени параметров процесса для обеспечения стабильного и гибкого производства.

«Steel Expert Prediction» Экспертная модель прогнозирования демонстрирует теоретический процесс всей обработки, оптимизирует запланированные этапы обработки и включает в обработку, при необходимости, дополнительные мероприятия.

«Steel Expert Supervision» Экспертная модель контроля определяет в циклическом режиме фактическое состояние плавки. С целью расчета химсостава и температуры стали и шлака во внимание принимаются фактические данные технологического процесса, а также параметры заданной энергии, добавки материалов и, при наличии, параметры вакуумной обработки.

Для окончательной коррекции стали используются модели установочных значений»setpoint models», которые рассчитывают необходимые добавки и выдают необходимые рекомендации по охлаждению или нагреву.

Следующие отличительные решения:

- Melt Expert: Система управления электродами для агрегата ковш-печь;

- Equipment Position Monitor: Электронное отслеживание в автоматическом режиме металлургических ковшей на стендах обработки.

ЭКО-решения для внепечной обработки стали — Экономия ресурсов, создание добавленной стоимости

Воспользуйтесь соответствующими ссылками, чтобы узнать больше о наших профессиональных возможностях.

Газоочистка

ЭКО-решения

TECHNOLOGY AND MODERNIZATION PACKAGES

Get striking results with incremental investments

| Название | Краткое описание |

|---|---|

| Устройство позиционного контроля оборудования | Надежная идентификация и сопровождение металлургического оборудования на всем металлургическом агрегате |

| Контроллер рукавного фильтра | Интеллектуальная технология очистки рукавных фильтров установок газоочистки |

| Мониторинг утечек | Система обнаружения утечек для контуров водяного охлаждения |

| Контрольное устройство фурмы | Система тестирования и диагностики для приборов измерения параметров жидкого чугуна и жидкой стали |

| Оптимизатор УПК / RH / VD / VOD | Динамическая оптимизация ТП (Уровень 2) для внепечной металлургии (УПК/RH/VD) |

| Система Melt Expert | Система регулировки электродов для ДСП и агрегатов ковш-печь |

| Система Lomas | Система анализа для чрезвычайно горячих, коррозийных и запыленных технологических газов |

| Робот LiquiRob для производства стали | Роботизированные решения для ДСП, кислородных конвертеров, АКП, вакууматоров VD |

| Своды с медной облицовкой | Свод с медной облицовкой для АКП, вакууматоров VD и VOD |

| Фурма S-COB для вакууматора RH | Комбинированная кислородно-горелочная фурма с запальной свечой |

| Бесконтактное измерение температуры в вакууматоре VD | Бесконтактное измерение температуры под вакуумом в агрегатах VD и VOD |

| Управление погружением RH | Полуавтоматический режим погружения патрубков вакууматора RH с видеоконтролем |

| Отслеживание повреждения рукавов | Определение и локализация повреждений на рукавах в фильтрах с импульсной очисткой |

| Отслеживание дымовых выбросов | Замеры выбросов от электросталеплавильных агрегатов в открытое пространство |

| Название | Краткое описание |

|---|---|

| Устройство позиционного контроля оборудования | Надежная идентификация и сопровождение металлургического оборудования на всем металлургическом агрегате |

| Контроллер рукавного фильтра | Интеллектуальная технология очистки рукавных фильтров установок газоочистки |

| Мониторинг утечек | Система обнаружения утечек для контуров водяного охлаждения |

| Контрольное устройство фурмы | Система тестирования и диагностики для приборов измерения параметров жидкого чугуна и жидкой стали |

| Оптимизатор УПК / RH / VD / VOD | Динамическая оптимизация ТП (Уровень 2) для внепечной металлургии (УПК/RH/VD) |

| Система Melt Expert | Система регулировки электродов для ДСП и агрегатов ковш-печь |

| Система Lomas | Система анализа для чрезвычайно горячих, коррозийных и запыленных технологических газов |

| Робот LiquiRob для производства стали | Роботизированные решения для ДСП, кислородных конвертеров, АКП, вакууматоров VD |

| Своды с медной облицовкой | Свод с медной облицовкой для АКП, вакууматоров VD и VOD |

| Фурма S-COB для вакууматора RH | Комбинированная кислородно-горелочная фурма с запальной свечой |

| Бесконтактное измерение температуры в вакууматоре VD | Бесконтактное измерение температуры под вакуумом в агрегатах VD и VOD |

| Управление погружением RH | Полуавтоматический режим погружения патрубков вакууматора RH с видеоконтролем |

| Отслеживание повреждения рукавов | Определение и локализация повреждений на рукавах в фильтрах с импульсной очисткой |

| Отслеживание дымовых выбросов | Замеры выбросов от электросталеплавильных агрегатов в открытое пространство |

| Название | Краткое описание |

|---|---|

| Отслеживание повреждения рукавов | Определение и локализация повреждений на рукавах в фильтрах с импульсной очисткой |

| Отслеживание дымовых выбросов | Замеры выбросов от электросталеплавильных агрегатов в открытое пространство |

| Устройство позиционного контроля оборудования | Надежная идентификация и сопровождение металлургического оборудования на всем металлургическом агрегате |

| Контроллер рукавного фильтра | Интеллектуальная технология очистки рукавных фильтров установок газоочистки |

| Мониторинг утечек | Система обнаружения утечек для контуров водяного охлаждения |

| Контрольное устройство фурмы | Система тестирования и диагностики для приборов измерения параметров жидкого чугуна и жидкой стали |

| Оптимизатор УПК / RH / VD / VOD | Динамическая оптимизация ТП (Уровень 2) для внепечной металлургии (УПК/RH/VD) |

| Система Melt Expert | Система регулировки электродов для ДСП и агрегатов ковш-печь |

| Система Lomas | Система анализа для чрезвычайно горячих, коррозийных и запыленных технологических газов |

| Робот LiquiRob для производства стали | Роботизированные решения для ДСП, кислородных конвертеров, АКП, вакууматоров VD |

| Своды с медной облицовкой | Свод с медной облицовкой для АКП, вакууматоров VD и VOD |

| Фурма S-COB для вакууматора RH | Комбинированная кислородно-горелочная фурма с запальной свечой |

| Бесконтактное измерение температуры в вакууматоре VD | Бесконтактное измерение температуры под вакуумом в агрегатах VD и VOD |

| Управление погружением RH | Полуавтоматический режим погружения патрубков вакууматора RH с видеоконтролем |

| Отслеживание очистки рукавов | Акустический контроль фильтрующих установок с импульсной очисткой |

| Название | Краткое описание |

|---|---|

| Устройство позиционного контроля оборудования | Надежная идентификация и сопровождение металлургического оборудования на всем металлургическом агрегате |

| Контроллер рукавного фильтра | Интеллектуальная технология очистки рукавных фильтров установок газоочистки |

| Мониторинг утечек | Система обнаружения утечек для контуров водяного охлаждения |

| Контрольное устройство фурмы | Система тестирования и диагностики для приборов измерения параметров жидкого чугуна и жидкой стали |

| Оптимизатор УПК / RH / VD / VOD | Динамическая оптимизация ТП (Уровень 2) для внепечной металлургии (УПК/RH/VD) |

| Система Melt Expert | Система регулировки электродов для ДСП и агрегатов ковш-печь |

| Система Lomas | Система анализа для чрезвычайно горячих, коррозийных и запыленных технологических газов |

| Робот LiquiRob для производства стали | Роботизированные решения для ДСП, кислородных конвертеров, АКП, вакууматоров VD |

| Своды с медной облицовкой | Свод с медной облицовкой для АКП, вакууматоров VD и VOD |

| Фурма S-COB для вакууматора RH | Комбинированная кислородно-горелочная фурма с запальной свечой |

| Бесконтактное измерение температуры в вакууматоре VD | Бесконтактное измерение температуры под вакуумом в агрегатах VD и VOD |

| Управление погружением RH | Полуавтоматический режим погружения патрубков вакууматора RH с видеоконтролем |

| Отслеживание повреждения рукавов | Определение и локализация повреждений на рукавах в фильтрах с импульсной очисткой |

| Отслеживание дымовых выбросов | Замеры выбросов от электросталеплавильных агрегатов в открытое пространство |

| Название | Краткое описание |

|---|---|

| Устройство позиционного контроля оборудования | Надежная идентификация и сопровождение металлургического оборудования на всем металлургическом агрегате |

| Контроллер рукавного фильтра | Интеллектуальная технология очистки рукавных фильтров установок газоочистки |

| Мониторинг утечек | Система обнаружения утечек для контуров водяного охлаждения |

| Контрольное устройство фурмы | Система тестирования и диагностики для приборов измерения параметров жидкого чугуна и жидкой стали |

| Оптимизатор УПК / RH / VD / VOD | Динамическая оптимизация ТП (Уровень 2) для внепечной металлургии (УПК/RH/VD) |

| Система Melt Expert | Система регулировки электродов для ДСП и агрегатов ковш-печь |

| Система Lomas | Система анализа для чрезвычайно горячих, коррозийных и запыленных технологических газов |

| Робот LiquiRob для производства стали | Роботизированные решения для ДСП, кислородных конвертеров, АКП, вакууматоров VD |

| Своды с медной облицовкой | Свод с медной облицовкой для АКП, вакууматоров VD и VOD |

| Фурма S-COB для вакууматора RH | Комбинированная кислородно-горелочная фурма с запальной свечой |

| Бесконтактное измерение температуры в вакууматоре VD | Бесконтактное измерение температуры под вакуумом в агрегатах VD и VOD |

| Управление погружением RH | Полуавтоматический режим погружения патрубков вакууматора RH с видеоконтролем |

| Отслеживание повреждения рукавов | Определение и локализация повреждений на рукавах в фильтрах с импульсной очисткой |

| Отслеживание дымовых выбросов | Замеры выбросов от электросталеплавильных агрегатов в открытое пространство |