РЕВЕРСИВНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ

Решение для малых и средних производственных мощностей и специальных марок стали.

В реверсивных станах холодной прокатки натяжные барабаны размещаются на обоих концах стана с одной или двумя клетями. Поскольку параметры прокатки могут быть быстро изменены для каждого рулона, реверсивные станы холодной прокатки идеально подходят для производства небольших партий продукции различного типа, включая высококачественную кремнистую сталь. Компактные размеры и простая конструкция обеспечивают легкий доступ к оборудованию и механизмам для технического обслуживания, а остановка и перезапуск эксплуатации может выполняться более гибко. Передовые возможности реверсивного стана холодной прокатки Primetals Technologies с принципом UC-MILL обеспечивают стабильную работу и бескомпромиссное качество полосы для удовлетворения строгих требований к допускам.

Разнообразие надежных станов на основе принципа UC-MILL

Одноклетьевой реверсивный стан холодной прокатки

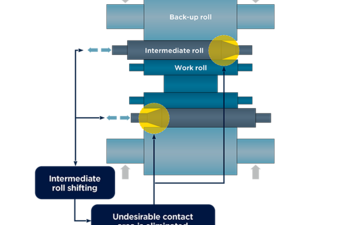

Одноклетьевой реверсивный стан холодной прокатки способен производить от 100 000 до 400 000 тонн в год в зависимости от ассортимента продукции. Графики прокатки могут выполняться с четным или нечетным количеством проходов, чтобы максимально увеличить рабочий фонд и производительность стана. Стан UC-MILL с противоизгибом рабочих валков, противоизгибом промежуточных валков, смещением промежуточных валков и применением ровных цилиндрических валков обеспечивает улучшенный контроль планшетности. Оборудование для измерения планшетностиполос, установленное на одном или обоих концах стана, в сочетании с многозонным охлаждением рабочих валков означает, что удовлетворяются самые высокие требования к планшетности.

Двухклетьевой реверсивный стан холодной прокатки

Двухклетьевые реверсивные станы холодной прокатки Primetals Technologies сочетают в себе гибкость одноклетьевых реверсивных станов холодной прокатки с производительностью обычных станов тандем порулонной прокатки при значительно сниженных инвестиционных затратах. Сталь, прокатанная в двухклетьевых реверсивных станах холодной прокатки, подходит для широкого спектра применения, предлагая наилучшие возможные характеристики с точки зрения качества и производительности. Двухклетьевой реверсивный стан холодной прокатки может обеспечить производительность от 300 000 т/год тонкоформатных изделий или 1 000 000 т/год и более для утолщенных форматов.

Основные преимущества реверсивных станов холодной прокатки

- Высокие производительность и выход годного

- Гибкая, недорогая прокатка широкого ассортимента продукции, особенно для заказов из небольших партий

- Жесткие допуски по толщине и форме полосы

- Минимум немерного металла

- Высокое качество поверхности

- Вторая клеть может выступать в роли дрессировочного стана

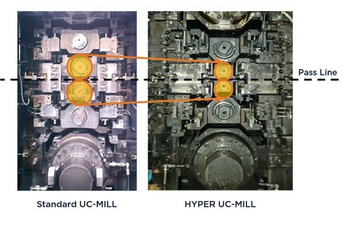

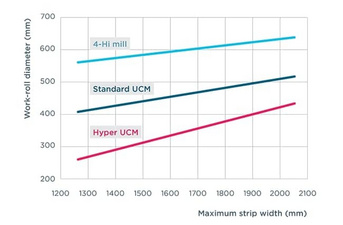

Стан HYPER UC-MILL

HYPER UC-MILL - это недавно разработанный стан рабочими валками еще меньшего размера для достижения высоких показателей по произщводительности тонкой полосы и контроля планшетности для прокатки высокопрочных сталей (инструментальные стали). Он также применим для производства высококачественных динамных кремнистых сталей и тонких изделий.

Характеристики:

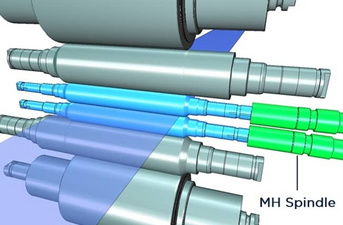

- Рабочие валки уменьшенного размера и оптимизированная комбинация диаметра промежуточных и опорных валков

- Система привода рабочих валков для высокой управляемости планшетностью

- Разработка высокопрочного шпинделя MH для привода рабочих валков

Оптимизированное сочетание диаметров валков обеспечивает наилучшую производительность стана HYPER UC-MILL. Для сравнения, диаметр рабочего валка HYPER UC-MILL уменьшен на 20-30% по сравнению со стандартным станом UC-MILL для дальнейшего снижения усилия прокатки и количества проходов. Шпиндель MH является фундаментальной технологией для передачи необходимого крутящего момента на стане HYPER UC-MILL.

Хотите узнать больше? Перейти к Услугам на полный жизненный цикл и интегрированным установкам и решениям

Полная автоматизация и управление технологическими процессами для реверсивных станов холодной прокатки

Производительность агрегата и качество продукции в значительной степени зависят от качества автоматизации, управления процессами и доступных функций оптимизации технологического процесса.

Чтобы получить максимальную производительность от агрегата, Primetals Technologies предоставляет дополнительные специальные решения по оптимизации для дальнейшего повышения эффективности производства и качества полосы, помимо стандартизированной высокомощной системы автоматизации.

Отличное качество полосы обеспечивается следующим:

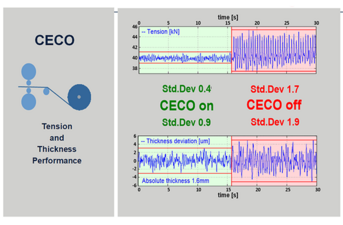

- Экспертная система по эксцентриситету валков для равномерной и точной толщины полосы

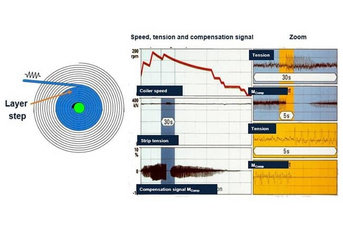

- Экспертная система по эксцентриситету рулонов для равномерной и точной толщины полосы

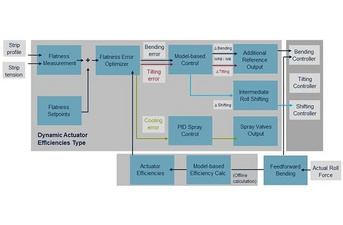

- Экспертная система по планшетности - Автоматическое управление планшетностью на основе модели

- Система ChatterMon

Для реверсивных станов холодной прокатки доступно высокооптимизированное решение, соответствующее станам со всеми типами конфигурации клетей. В зависимости от сложности производства может быть выбрана схема стана на основе съемного рольганга или прокатной модели.

| Название | Краткое описание |

|---|

| Название | Краткое описание |

|---|

| Название | Краткое описание |

|---|---|

| Модификация до сверхмощного стана HYPER UC-MILL | Модификация обычного прокатного стана до сверхмощного стана Hyper UC-MILL с минимальными изменениями |

| Стан тандем холодной прокатки, совмещенный с агрегатом травления | Объединение агрегата непрерывного травления и стана тандем холодной прокатки в одну линию |

| Дополнительные клети с универсальной регулировкой | Установка дополнительной клети с универсальной регулировкой в стан тандем холодной прокатки |

| Экспертная система для планшетности | Регулирование планшетности для соблюдения жестких допусков по планшетности |

| Система ALU TCS | Компактная и встроенная система технологического управления для отдельных станов холодной прокатки |

| Система TorqueMon | Встроенный инструмент измерения крутящего момента шпинделя валков для прокатных станов |

| Система форсуночного охлаждения со встроенными электромагнитными клапанами | Коллекторы форсуночного охлаждения со встроенными электромагнитными клапанами предназначены для системы регулировки планшетности на полосовых станах горячей и холодной прокатки |

| Профилометр на аэростатическом подшипнике | Измерение формы катаного листа или фольги |

| Датчик положения | Определение положения гидравлических модулей прокатного стана |

| Система модульных тележек для передачи рулонов (система MCS ) | Полностью автоматизированная рельсовая система модульных тележек для передачи рулонов |

| Смазка с мин. объемом | Комплексное решение для смазки межвалкового зазора чистым маслом для станов холодной прокатки |

| Название | Краткое описание |

|---|

| Название | Краткое описание |

|---|

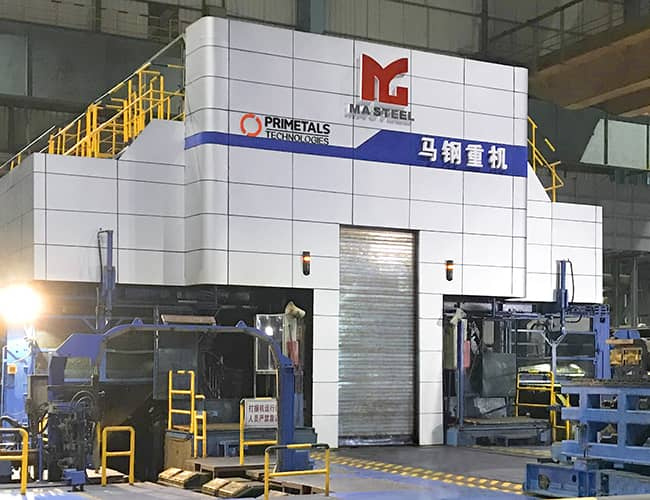

Клиент:

Maanshan Iron & Steel Co., Китай

Тип агрегата:

Реверсивный стан холодной прокатки для производства кремниевой стали

Технические данные:

Тип стана: HYPER UC-Mill

Толщина полосы: 0,35 ~ 0,65 мм

Ширина полосы: 900 мм ~ 1280 мм

Наше решение:

Стан Hyper UC-MILL позволил заказчику производить высококачественные изделия из кремнистых сталей. Стан способен прокатывать более тонкие и твердые материалы, что было невозможно сделать с помощью обычного реверсивного стана холодной прокатки.