UC-MILL 轧机原理的充分应用和优点

优点:

- 大幅提高生产能力(超过 120 万吨/年)

- 降低轧辊消耗

- 灵活生产

- 达到严格的带钢厚度和形状公差以及出色的表面质量

- 低成本运行和维护,停产时间短

- 减少超差材料

- 消除带钢穿带问题

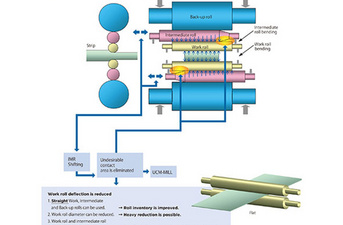

对于汽车钢板,随着生产商努力减轻车辆重量以降低油耗,薄规格高强度材料的需求不断增长。 因此,迫切要求提高轧机性能。 为了满足这一需求,所有机架均采用 6 辊万能凸度控制轧机(UC-MILL)的 5 机架串列式冷轧机作为一种高效方案已成为标准配置。

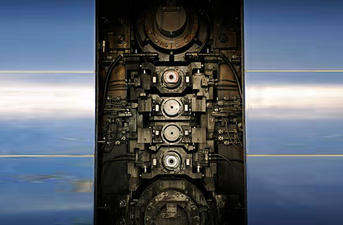

UC-Mill 的特点:

- 工作辊弯辊

- 工作辊窜辊

- 中间辊弯辊

- 中间辊窜辊

- 压下量大

- 带钢板形控制能力出色

- 圆柱形辊易于维护和操作

出口设备的突出特点:

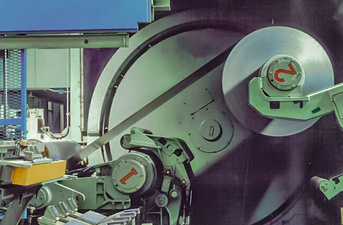

带有两个芯轴的卡罗塞尔张力卷取机能够保证一个带卷完成卷取并切断后第二个芯轴立刻接收后续带钢,而轧机无需停机。

采用更小直径工作辊的HYPER UC-Mill也可用于串列式冷轧机,以满足市场对更薄和更硬产品不断增长的需求。

串列式冷轧机的完整自动化和工艺控制

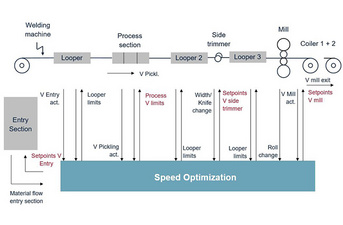

生产效率和产品质量在很大程度上取决于产线的自动化、工艺控制和可用的工艺优化功能。 为使生产线达到最佳性能,除标准化的高性能自动化系统外,普锐特冶金技术还提供专门的附加优化方案,以进一步提高生产效率和带钢质量。

产量最大化的方案:

- 用于集成轧制工艺的超差优化器

- 用于产能优化的速度优化系统

带钢质量优化方案:

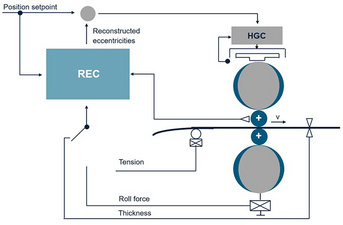

- 确保带钢厚度均匀准确的轧辊偏心度专家

- 确保带钢厚度均匀准确的带卷偏心度专家

- 平直度专家 - 基于模型的自动平直度控制

- ChatterMon / 可自动调节工艺速度的轧机振动监测

生产灵活性和特殊钢种:

- 利用先进的轧制模型,根据变化的生产需要和高强钢的质量要求进行精准的轧机设定

- 基于神经元网络的调节和设定保证了提高生产灵活性,可方便地扩大新材料的生产

- 优化焊缝轧制,提高生产灵活性,最大限度减少超差

| 名称 | 简要描述 |

|---|

| 名称 | 简要描述 |

|---|

| 名称 | 简要描述 |

|---|

| 名称 | 简要描述 |

|---|---|

| HYPER UC-MILL升级 | 以最少量改动将传统轧机升级成HYPER UC-MILL |

| 酸洗-冷轧联机 | 将酸洗和冷轧工艺组合在同一条线中 |

| 加装UC-MILL机架 | 串列式冷轧机可加装UC-MILL机架 |

| 工作辊窜辊 | 串列式冷轧机带锥度工作辊的窜动 |

| 平直度专家 | 确保形状公差严格的平直度控制 |

| 带卷偏心度专家 | 消除已知的带钢质量问题 |

| TorqueMon | 轧机传动轴扭矩的在线测量 |

| 集成电磁阀(ISV)喷淋系统 | ISV轧辊冷却液喷淋梁适用于热轧机和冷轧机带钢平直度控制 |

| 空气轴承式板形仪 | 金属轧材(薄板和箔材)的形状测量 |

| Schneider®过滤器 | 轧机冷却液过滤系统 |

| 位置传感器 | 轧机液压缸的位置测量 |

| 模块式带卷运输车系统(MCS) | 模块式有轨全自动带卷运输系统 |

| 微量润滑 | 冷轧机纯油辊缝润滑方案包 |

| Chatter Block Expert | 消除冷轧机第三阶振动的机电一体化方案包 |

| 名称 | 简要描述 |

|---|

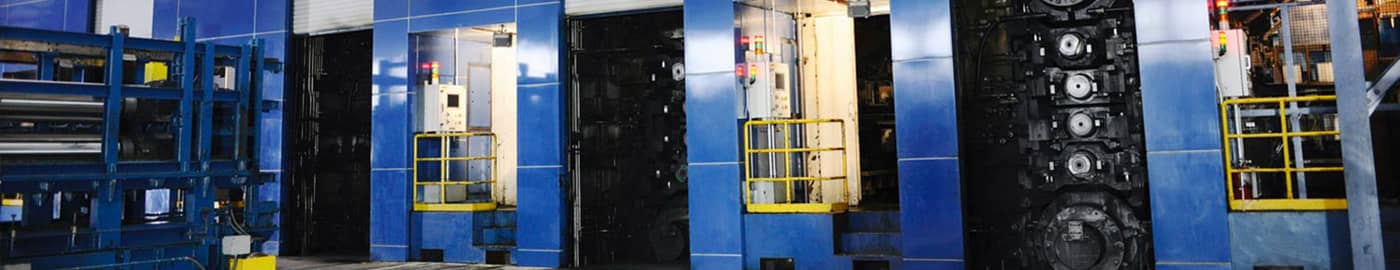

客户:

浦项越南,越南富美港

设备类型:

酸洗冷轧联合机组(PL-TCM)

技术参数:

产品:低碳钢、高强钢

带钢厚度:入口 1.8 - 5.0 mm,出口 0.15 - 1.6 mm (建筑用钢)

带钢宽度:700 – 1,570 mm

轧制速度:最高 1,700 米/分钟

轧机类型:6 辊 UC-Mill(机架 1 - 5)

我们的方案:

5 英尺的 5 机架 UC-MILL 采用小直径工作辊,具有压下量大和板形控制能力出色的特点,能够高速轧制薄规格产品。 这是越南第一套 PL-TCM,自快速投产以来一直保持稳定运行。