内部物流移动方案

移动系统使材料和(半成品)产品从料场移动到设备或在不同设备之间移动,并帮助协调进场和出场物流对铁路线或公路的使用。 这些特定的方案通常与管理器持续通信以确保可靠、高效地运行,并与跟踪器密切配合以确保管理器收到正确的位置和状态信息。 移动系统被设计成集成式机电一体化方案包,可在钢厂恶劣的工业环境中运行。 系统的设计以冶金生产诀窍和物流专业知识为基础。

模块式带卷运输车系统

- 保证了安全、稳妥的带卷运输

- 提高了可靠性

- 加快了带卷收集频次

- 显著降低了维修成本

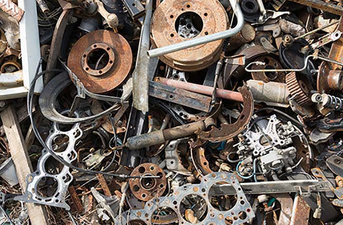

废钢移动系统

- 全自动的自主型有轨系统将废钢从废钢料场运输到冶炼车间(或者反之)

- 电池供电的环保型废钢运输车(电力驱动)

- 先进的废钢料篮识别和跟踪系统

内部物流管理方案

管理器监测设定的内部物流流程,在考虑定义的约束条件的前提下计算最佳路线以优化物料流和移动系统的动作,并且管理全自动操作。 这些特定的方案可防止被监测流程出现计划外中断和延迟。 通常,管理器与多个跟踪器、控制器和优化器无缝互连,以采集材料和资产的相关信息。 管理器对钢厂的设备利用率和材料可获得性、天车、钢包车、总图以及更多内部物流环节有详细的了解,可以确保材料和资产得到最佳利用。

废钢交付管理器

- 自动导引式交付管理

- 交付物流的无缝监测

- 明确的交付指导和跟踪

- 减少由于料场中不同等级废钢混杂而导致的潜在问题

废钢料场管理器

- 废钢料场支持和管理系统

- 基于总图的废钢料场可视化

- 涵盖火车、卡车或船舶的全自动物流跟踪和导引系统(登记和分配)

- 用于自动跟踪物料流的天车和起重装置在线位置跟踪