新闻与新闻稿

伦敦, 2019年6月 26日

普锐特冶金技术开发出突破性的无碳氢基铁矿粉直接还原 技术

- 是世界上唯一直接使用选矿厂粒度全部小于 0.15 mm 精矿粉的工艺

- 使用氢气作还原剂,减少 CO2排放

- 无需造块工序,降低投资和运行成本

- 模块化设计满足产能变化的需要。额定产能最低为 250,000 吨/年

- 将与奥地利奥钢联多纳维茨钢铁公司联合建设试验厂

普锐特冶金技术开发出全世界第一种不需要任何预处理(比如烧结或球团)即可使用选矿厂铁精矿的直接还 原工艺。普锐特充分借鉴了早些时候的 Finmet 工艺开发和设备安装的丰富经验。这项新技术可以用于所 有类型的精矿,甚至是粒度全部小于 0.15 mm 的粉矿。新工艺使用氢气作为主要的还原剂,包括来自可再 生能源的氢气、来自传统蒸汽重整炉的富氢气体或者富氢废气。这显著减少了 CO2排放,甚至可能减少到 0。直接还原设备采用模块化设计,每个模块的额定产能为 250,000 吨/年,使其适合于所有规模的钢厂。 一个用于测试目的的试验厂将建在奥地利奥钢联多纳维茨钢铁公司,预计在 2020 年第二季度投入运行。

由于温室气体减排的需要,加上世界各地投入运行的电弧炉数量越来越多,DRI/HBI 的用量预计将会持续 增长。目前的所有 DRI 或 HBI 生产技术都需要造块,比如球团。钢铁企业面临的另一个挑战是铁矿石品位 下降,使其必须进行选矿。为了推动无碳炼钢生产,主要使用氢气的工艺将大受欢迎。普锐特冶金技术开 发的方案考虑了上述所有因素。

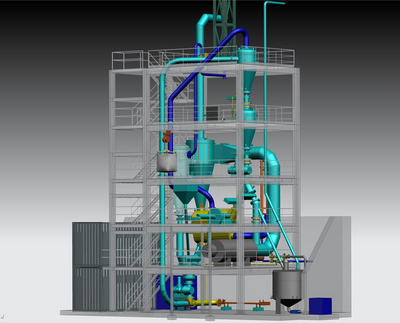

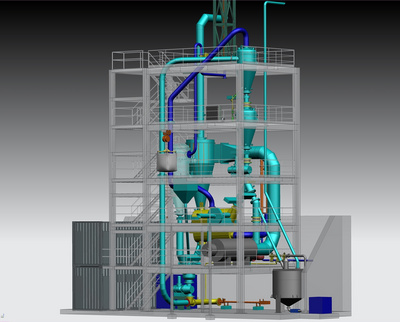

试验厂将三个部分组成:一套预热-氧化装置,一套气体处理设备,还有一套真正的还原设备。精矿粉在预 热-氧化装置中被加热到大约 900 °C,然后进入还原设备。还原气体氢气由气体供应装置通过导流栅提供。 一套废气热回收系统保证了能源使用得到优化,干法除尘系统则解决了工艺的粉尘排放问题。热态直接还 原铁(HDRI)以大约 600 °C 的温度离开还原设备,随后可以供给电弧炉使用或者用来生产热压块铁。试验 厂的目的是对这一突破性工艺进行验证,并作为测试系统而为下一步的工业规模设备的设计提供基础数据。

普锐特冶金技术和奥钢联多纳维茨钢铁公司联合开发的铁矿粉直接还原系统的计算机效 果图。这是一种无碳氢基直接还原工艺。一个用于测试目的的试验厂将建在奥地利奥钢 联多纳维茨钢铁公司。

普锐特冶金技术有限公司(Primetals Technologies, Limited)总部位于英国伦敦,是一家冶金行业全球领先的工程设计、工厂建设和全周期合 作伙伴。公司提供全面的技术、产品及服务,包括整合电气、自动化和环境的解决方案,涵盖了钢铁产业链从原材料到成品的每一项环节,以及 适用于有色金属领域的最新轧制解决方案。普锐特冶金技术是一家由三菱重工(MHI)与西门子组建的合资企业。三菱日立制铁机械株式会社 (MHMM)和西门子分别持有合资公司 51%和 49%的股份。前者是三菱重工集团所属企业,并由日立公司和 IHI 公司参股。公司在全球拥有约 7,000 名员工。如需了解更多信息,请访问:www.primetals.com。