热轧国际竞争力

普锐特冶金技术在热轧带钢轧机和设备的设计、制造、安装和调试方面拥有丰富的专业知识。 我们的众多产品包括:

- 板坯定宽压力机(SSP)

- 自动宽度控制(AWC)

- 用于粗轧机的重型液压立辊轧机

- 卷取箱

- Encopanels®保温系统

- 切头剪

- 层流冷却系统

- PowerCooling® 强力冷却

- 夹送辊快换装置

- Eco Slide Disc 侧导板

- 地下卷取机

- 模块式带卷运输车系统(MCS)

- 取样站

此外,我们的产品还包括用在精轧机上以确保优质带钢生产的各种先进技术:

- 成对交叉辊和 SmartCrown® 技术,确保高效板形控制

- 轧机稳定装置(MSD),能够在要求苛刻的大压下量轧制中确保稳定穿带和轧制

- 活套式板形仪(LSM),用于机架间带钢板型的测量

- 工作辊润滑(WRL),用于降低轧制力并保持工作辊表面质量

- 动态工作辊冷却,用于控制工作辊热凸度

- 在线磨辊装置(ORP),通过在线修磨保持工作辊表面质量

普锐特冶金技术为引领潮流的无头轧制工艺提供两种先进方案。 一种是不间断生产热带钢的 阿维迪ESP铸轧组合工艺。 另一种是传统热轧带钢轧机的 无头轧制。

热轧带钢轧机的完整自动化和工艺控制

机组产量和产品质量在很大程度上取决于设备自动化、工艺控制和已有工艺优化功能的水平。 普锐特冶金技术提供无缝集成了以下方案的标准化、高性能的自动化系统:

- 数字化方案包(比如 TPO,MAT,状态监测,智能传感器)

- 生产管理系统(3 级)

- 与人工智能相结合的物理模型(2 级)

- 自动化方案,包括先进的工艺控制(1 级)

对于现有轧机,优化方案包可作为独立方案提供,以提高生产效率和带钢质量。

产量最大化方案:

- 轧机节奏,包括冷床装料优化

- 带钢宽度控制器

带钢质量优化方案:

- 凸度和平直度优化器

- 全面的温度模型和控制(CTM 和 CTC)

- 带钢对中控制(SSE)

- 楔形和镰刀弯专家控制

- 带钢微观组织监控器(MSM)

我们的方案提供:

- 用于安全地开发新材料和优化轧制表的工艺自动化离线仿真孪生体

- 支持轧机操作(集中操作)的中央操作舱

- 可让客户将来自行开发的开放式软件架构

- 可分步实施现代化改造的模块化结构

| 名称 | 简要描述 |

|---|---|

| 工作辊润滑 | 热带钢轧机和ESP设备工作辊润滑方案包 |

| TorqueMon | 轧机传动轴扭矩的在线测量 |

| 轧辊偏心度专家 | 消除轧辊造成的已知的带钢厚度波动问题 |

| 热轧机转向专家 | 热带钢轧机带钢转向和楔形控制 |

| 楔形和侧弯专家 | 最大限度减小热轧机的带钢楔形和侧弯 |

| 热带钢轧机ShapeMon | 热带钢轧机、中厚板轧机和ESP的侧弯和中心线测量 |

| 模块式带卷运输车系统(MCS) | 模块式有轨全自动带卷运输系统 |

| 带钢冷却技术 | 量身定制的创新性带钢冷却方案 |

| 宽度测量立体相机 | 热带钢轧机非接触式立体相机宽度测量系统 |

| 相变监测器 | 辊道上被冷却带钢磁导率的测量 |

| 位置传感器 | 轧机液压缸的位置测量 |

| Encopanel | 热带钢轧机保温系统 |

| 集成电磁阀(ISV)喷淋系统 | ISV轧辊冷却液喷淋梁适用于热轧机和冷轧机带钢平直度控制 |

| 微观结构监测器 | 确定热带钢和中厚板轧制的材料性能 |

| 带钢宽度控制器 | 用于宽度偏差补偿的控制系统 |

| 凸度和平直度优化器 | 带钢凸度和平直度的测量和优化 |

客户

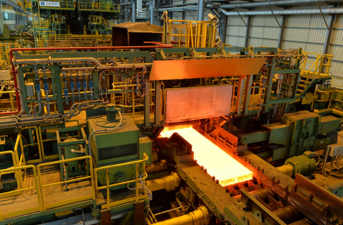

台塑河静钢铁公司,越南河静

机组类型

热轧带钢轧机

我们的方案

采用配备了轧机稳定装置的先进的成对交叉辊轧机,确保生产更薄和更硬钢种时工艺稳定运行。 同时,还提供了强力切头剪和地下卷取机,以满足日益复杂的厚规格带钢生产要求。 为了提高整体生产效率,引入了板坯定宽压力机以优化组合板坯宽度。 此外,为确保项目顺利执行,普锐特冶金技术还提供一流的安装、调试和员工培训支持。