TREM DE LAMINAÇÃO A FRIO ACOPLADO À LINHA DE DECAPAGEM

Alta capacidade de produção de aços de alta qualidade.

Para uma ampla gama de aplicações de produto, os requisitos de espessura, planicidade e qualidade superficial da tira podem ser atendidos de modo mais econômico através da combinação dos processos de decapagem e laminação a frio. Isto oferece melhorias significativas em termos de produtividade, rendimento global e diminuição dos custos de produção do laminador, com a eliminação das operações de entrada e saída da tira. Os sistemas de otimização de velocidade de laminação da Primetals Technologies asseguram taxas de produção mais elevadas sob todas as condições operacionais. Além disso, a necessidade de manutenção, o consumo de cilindros e os requisitos de mão-de-obra são reduzidos. A capacidade de produção típica deste tipo de planta combinada está entre 1,2 e 2 milhões de toneladas/ano.

Tecnologia comprovada e liderança de mercado

O trem de laminação a frio acoplado à linha de decapagem (PL-TCM) utilizando a tecnologia Universal Crown Control (UC-Mill) tornou-se o padrão de fato para a produção em larga escala de tiras de alta qualidade.

Principais benefícios:

- Maiores taxas de produção (1,2 a 2 milhões de toneladas/ano) com rendimento otimizado

- Tolerâncias rigorosas de espessura e planicidade de tiras com superfície uniforme de alta qualidade

- Fácil manutenção e tempos mínimos de parada

- Operação estável

Características técnicas:

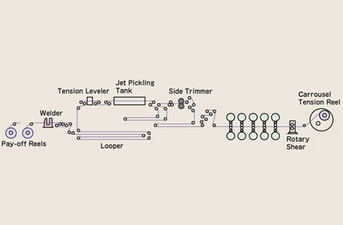

- Tanque de decapagem i-Box - tanque de decapagem avançado com alto desempenho e mínimo consumo de ácido

- O laminador UC-Mill de 6 cilindros com cilindro de trabalho de diâmetro menor e sistema de troca de cilindro intermediário proporciona alta redução e excelente controle de planicidade

- HYROP-F (Sistema Hidráulico de Controle de Posição do Cilindro com válvula motorizada) como sistema HAGC de alta resposta

- O resfriamento do cilindro de trabalho em múltiplas zonas garante um excelente controle de forma para atender as rigorosas tolerâncias desde o início do processo

- Estratégias flexíveis de torção na entrada e na saída para todos os tipos de materiais

- A última cadeira pode ser usada para suavizar ou texturizar a superfície da tira

- Minimização do tempo de parada para troca totalmente automatizada do cilindro intermediário e de trabalho

- Tesoura rotativa de alta velocidade permite a operação contínua da enroladeira sem parada para a transição de bobinas

- Enroladeira tipo carrossel possibilita bobinamento estável em ambas as extremidades da tira

- A operação totalmente automática permite que os operadores se concentrem na qualidade do produto, reduzindo intervenções a um mínimo absoluto

- Aparação precisa usando o aparador lateral FWC (Flying Width Changing)

- O controle de edge-drop pelo dispositivo de troca do cilindro de trabalho é recomendado especialmente para chapas para aplicações elétricas

Quer saber mais? Acesse Serviços de Ciclo de Vida & Plantas & Soluções Integradas

Automação completa e controle de processos para trem de laminação a frio acoplado à linha de decapagem

A produtividade da planta e a qualidade dos produtos dependem substancialmente da qualidade dos sistemas de automação, do controle de processos e das funções de otimização de processo disponíveis. Para obter o melhor desempenho de uma planta, a Primetals Technologies fornece soluções de otimização modulares específicas para melhorar ainda mais a eficiência operacional e a qualidade das tiras, além de sistemas de automação padronizados de alto desempenho.

Maximização da produção com:

- Sistema Off Gauge Optimizer para processo de laminação integrada

- Sistema de Otimização de Velocidade para otimização da produção

Excelente qualidade de tira com:

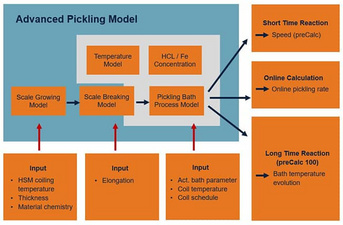

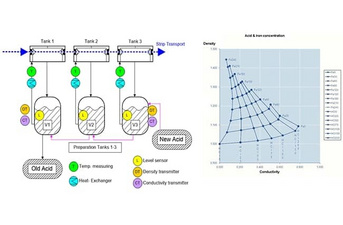

- Sistema Pickling Optimizer - Modelo Avançado de Decapagem para o melhor desempenho

- Sistema Roll Eccentricity Expert para espessura de tira uniforme e precisa

- Sistema Coil Eccentricity Expert para espessura de tira uniforme e precisa

- Sistema Flatness Expert - Controle automático de planicidade baseado em modelos

- Sistema ChatterMon de monitoramento de vibração do laminador com adaptação automática da velocidade de laminação

Produção flexível e qualidades especiais de aços:

- Ajuste preciso do laminador por meio de modelos de laminação altamente sofisticados que permitem atender a uma variedade de requisitos de produção e qualidades de aço de alta resistência

- Ajustes e adaptações baseadas em redes neurais garantindo alta flexibilidade de especificação de produtos e facilidade na produção de novos materiais

- Laminação otimizada do cordão de solda, dando suporte a uma produção flexível e obtendo o mínimo de material fora de bitola

| Nome | Breve Descrição |

|---|---|

| Sistema Modular de Transferência de Bobina (MCS) | Sistema modular de transporte de bobina sobre trilhos totalmente automatizado |

| Otimizador de Decapagem | Cálculo de configuração automatizado baseado em modelo para decapagem eficiente de tiras |

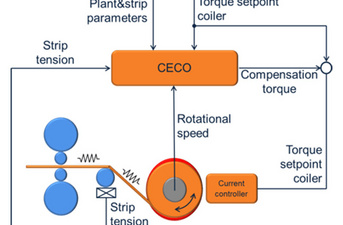

| TorqueMon | Medição in-line de torque no eixo motor do cilindro de laminação |

| EdgeMon | Inspeção de superfície da borda aparada de tira para linhas de decapagem e processamento e laminação de alumínio |

| Modernização para laminador HYPER UC | Conversão de laminador convencional para laminador Hyper UC com modificações mínimas |

| Combinação PL-TCM | Combina em uma única linha os processos CPL e TCM |

| Cadeiras UC-MILL adicionais | Instalação de cadeiras UC-MILL adicionais para trem laminador a frio |

| Deslocamento do Cilindro de Trabalho | Deslocamento do cilindro de trabalho cônico para trem laminador a frio |

| Tanque de decapagem i-Box | Solução avançada para descarepação eficiente |

| Quebrador de Carepa de Alta Capacidade | Quebrador de carepa do tipo endireitadeira para alto desempenho de descarepação |

| Aparador Lateral com Mudança de Largura Volante (FWC) | Solução inovadora para aparação lateral eficiente e precisa |

| Air Bearing ShapeMeter | Medição de forma de folha e chapa fina de metal laminado |

| Transdutor de posição | Medição de posição da cápsula hidráulica do laminador |

| Nome | Breve Descrição |

|---|---|

| Modernização para laminador HYPER UC | Conversão de laminador convencional para laminador Hyper UC com modificações mínimas |

| Combinação PL-TCM | Combina em uma única linha os processos CPL e TCM |

| Sistema Modular de Transferência de Bobina (MCS) | Sistema modular de transporte de bobina sobre trilhos totalmente automatizado |

| Otimizador de Decapagem | Cálculo de configuração automatizado baseado em modelo para decapagem eficiente de tiras |

| TorqueMon | Medição in-line de torque no eixo motor do cilindro de laminação |

| EdgeMon | Inspeção de superfície da borda aparada de tira para linhas de decapagem e processamento e laminação de alumínio |

| Cadeiras UC-MILL adicionais | Instalação de cadeiras UC-MILL adicionais para trem laminador a frio |

| Deslocamento do Cilindro de Trabalho | Deslocamento do cilindro de trabalho cônico para trem laminador a frio |

| Tanque de decapagem i-Box | Solução avançada para descarepação eficiente |

| Quebrador de Carepa de Alta Capacidade | Quebrador de carepa do tipo endireitadeira para alto desempenho de descarepação |

| Aparador Lateral com Mudança de Largura Volante (FWC) | Solução inovadora para aparação lateral eficiente e precisa |

| Air Bearing ShapeMeter | Medição de forma de folha e chapa fina de metal laminado |

| Transdutor de posição | Medição de posição da cápsula hidráulica do laminador |

| Nome | Breve Descrição |

|---|---|

| Sistema Modular de Transferência de Bobina (MCS) | Sistema modular de transporte de bobina sobre trilhos totalmente automatizado |

| Otimizador de Decapagem | Cálculo de configuração automatizado baseado em modelo para decapagem eficiente de tiras |

| TorqueMon | Medição in-line de torque no eixo motor do cilindro de laminação |

| EdgeMon | Inspeção de superfície da borda aparada de tira para linhas de decapagem e processamento e laminação de alumínio |

| Modernização para laminador HYPER UC | Conversão de laminador convencional para laminador Hyper UC com modificações mínimas |

| Combinação PL-TCM | Combina em uma única linha os processos CPL e TCM |

| Cadeiras UC-MILL adicionais | Instalação de cadeiras UC-MILL adicionais para trem laminador a frio |

| Deslocamento do Cilindro de Trabalho | Deslocamento do cilindro de trabalho cônico para trem laminador a frio |

| Tanque de decapagem i-Box | Solução avançada para descarepação eficiente |

| Quebrador de Carepa de Alta Capacidade | Quebrador de carepa do tipo endireitadeira para alto desempenho de descarepação |

| Aparador Lateral com Mudança de Largura Volante (FWC) | Solução inovadora para aparação lateral eficiente e precisa |

| Air Bearing ShapeMeter | Medição de forma de folha e chapa fina de metal laminado |

| Transdutor de posição | Medição de posição da cápsula hidráulica do laminador |

| Nome | Breve Descrição |

|---|---|

| Sistema Modular de Transferência de Bobina (MCS) | Sistema modular de transporte de bobina sobre trilhos totalmente automatizado |

| Otimizador de Decapagem | Cálculo de configuração automatizado baseado em modelo para decapagem eficiente de tiras |

| TorqueMon | Medição in-line de torque no eixo motor do cilindro de laminação |

| EdgeMon | Inspeção de superfície da borda aparada de tira para linhas de decapagem e processamento e laminação de alumínio |

| Modernização para laminador HYPER UC | Conversão de laminador convencional para laminador Hyper UC com modificações mínimas |

| Combinação PL-TCM | Combina em uma única linha os processos CPL e TCM |

| Cadeiras UC-MILL adicionais | Instalação de cadeiras UC-MILL adicionais para trem laminador a frio |

| Deslocamento do Cilindro de Trabalho | Deslocamento do cilindro de trabalho cônico para trem laminador a frio |

| Tanque de decapagem i-Box | Solução avançada para descarepação eficiente |

| Quebrador de Carepa de Alta Capacidade | Quebrador de carepa do tipo endireitadeira para alto desempenho de descarepação |

| Aparador Lateral com Mudança de Largura Volante (FWC) | Solução inovadora para aparação lateral eficiente e precisa |

| Air Bearing ShapeMeter | Medição de forma de folha e chapa fina de metal laminado |

| Transdutor de posição | Medição de posição da cápsula hidráulica do laminador |

| Nome | Breve Descrição |

|---|---|

| Sistema Modular de Transferência de Bobina (MCS) | Sistema modular de transporte de bobina sobre trilhos totalmente automatizado |

| Otimizador de Decapagem | Cálculo de configuração automatizado baseado em modelo para decapagem eficiente de tiras |

| TorqueMon | Medição in-line de torque no eixo motor do cilindro de laminação |

| EdgeMon | Inspeção de superfície da borda aparada de tira para linhas de decapagem e processamento e laminação de alumínio |

| Modernização para laminador HYPER UC | Conversão de laminador convencional para laminador Hyper UC com modificações mínimas |

| Combinação PL-TCM | Combina em uma única linha os processos CPL e TCM |

| Cadeiras UC-MILL adicionais | Instalação de cadeiras UC-MILL adicionais para trem laminador a frio |

| Deslocamento do Cilindro de Trabalho | Deslocamento do cilindro de trabalho cônico para trem laminador a frio |

| Tanque de decapagem i-Box | Solução avançada para descarepação eficiente |

| Quebrador de Carepa de Alta Capacidade | Quebrador de carepa do tipo endireitadeira para alto desempenho de descarepação |

| Aparador Lateral com Mudança de Largura Volante (FWC) | Solução inovadora para aparação lateral eficiente e precisa |

| Air Bearing ShapeMeter | Medição de forma de folha e chapa fina de metal laminado |

| Transdutor de posição | Medição de posição da cápsula hidráulica do laminador |

Cliente:

Severstal Dearborn (AK Steel desde 2014), América do Norte

Tipo de Planta:

Trem de laminação a frio acoplado à linha de decapagem para a produção de aço carbono, incluindo aços de alta resistência (HSS)

Dados técnicos:

Espessura da tira: 0,37 (0,30) ~ 2,67 mm

Largura da tira: 736 mm~1.830 mm

Tipo de laminador: UC-Mill de 6 cilindros (cadeiras nº 1 a nº 5)

Nossa solução:

Este foi o primeiro trem de laminação a frio acoplado à linha de decapagem (PL-TCM) construído nos Estados Unidos pela Primetals Technologies. A configuração do equipamento é otimizada para a produção de painéis automotivos.

Tanque de decapagem i-Box: excelente capacidade de processamento de aço ultrabaixo carbono e aço de alta resistência à tração.

Laminador UC-Mill com 5 cadeiras de 6 pés: produção de tira larga para painéis automotivos.

Inspeção in-line: A inspeção superficial pode ser realizada logo após a laminação, para minimizar o tempo necessário para detectar defeitos superficiais, ao contrário da inspeção off-line convencional.