SEKUNDÄRMETALLURGIE — MAXIMALE EFFIZIENZ, PRODUKTIVITÄT UND OPTIMALE STAHLQUALITÄT durch ständige Innovation

Die Technologien für Sekundärmetallurgie von Primetals Technologies stehen für Hochtechnologie, Maschinenbau, Automation und Elektrotechnik: alles aus einer Hand.

Hierin besteht die Grundlage für maximale Anlagenverfügbarkeit, kurze Zykluszeiten, niedrige Verbrauchswerte und höchste Qualität des behandelten Stahls. Sowohl bei neuen als auch bei modernisierten Anlagen ergeben sich dadurch hohe Leistungs und Produktivitätswerte bei gleichzeitig niedrigen Umwandlungskosten.

Alle Sorten, die Sie brauchen – Technologien für die Sekundärmetallurgie

Diese Technologien bilden die Grundlage für maximale Anlagenverfügbarkeit, kurze Zykluszeiten, niedrige Verbrauchswerte und höchste Qualität des behandelten Stahls. Sowohl bei neuen als auch bei modernisierten Anlagen ergeben sich dadurch hohe Leistungs und Produktivitätswerte bei gleichzeitig niedrigen Umwandlungskosten. Vom Legierungsmanagement bis hin zur Entgasung, Entschwefelung und Entkohlung – die Sekundärmetallurgie ist für die Erzeugung von hochwertigen Stählen unerlässlich.

Maximale Effizienz und Produktivität durch

- Exakte Abstimmung der Prozesssteuerung und Automatisierung sorgt für effizienten Personaleinsatz und optimale Nutzung der Additive sowie kurze Zykluszeiten.

- Präzise Skalierung der Designparameter gewährleistet die dauerhafte Einhaltung der Verbrauchswerte.

- Optimaler Anlagenentwurf sorgt für minimalen Platzbedarf der Vakuumpumpe, Legierungsmittelanlagen und der Pfannen.

Alle Komponenten von Primetals Technologies sind dafür ausgelegt, auch die höchsten Belastungen im alltäglichen Einsatz zu verkraften. Dies wird erreicht durch umfassende Standardisierung, langjährige Teamarbeit mit ausgewählten Lieferanten, umfangreiche Zertifizierungsprogramme und systematische Qualitätssicherung. Das Ergebnis: garantierte Lieferzeiten, hohe Verfügbarkeit und lange Lebensdauer der Anlagen.

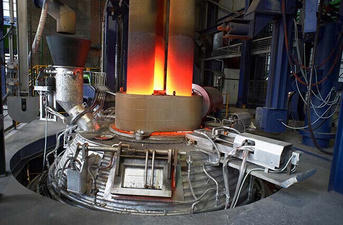

Pfannenöfen (LF) – Das Bindeglied zwischen Schmelze und Guss

Der Einsatz eines Pfannenofens zwischen dem Schmelz und Gießbereich ist entscheidend dafür, Qualitäts und Produktivitätsverbesserungen in der Stahlerzeugung erzielen zu können. Pfannenöfen können entweder als Einzelstationen (mit festem/schwenkbarem Portal oder mit Pfannenwagen/‑drehturm) oder auch als Zwillingsstationen (zwei Deckel) mit einem schwenkbaren Portal ausgeführt sein. Die kompakte Bauform ermöglicht einen minimalen Platzbedarf und bietet einfachen Zugang zum Deckel und für den Elektrodenwechsel.

VD/VOD-Anlagen – Vakuumentgasung für maximale metallurgische Flexibilität

Während der Vakuumbehandlung wird in verschiedenen Prozessschritten, die von der Zusammensetzung der Schmelze abhängig sind, der Kohlenstoff, Sauerstoff, Stickstoff, Wasserstoff und Schwefelgehalt reduziert. Ein Vakuum-Legierungsmittelsystem ermöglicht Anpassungen der Zusammensetzung. Eine gute Homogenisierung und ein hoher Legierungsertrag sind charakteristische Eigenschaften dieses Prozesses. Zur Erhöhung der Produktivität kann die VD (Vacuum Degassing) Anlage auch als Doppelgefäß-System (twin) konzipiert, oder zu einem solchen erweitert werden. Die VOD (Vacuum Oxygen Decarburization) Anlage besteht aus einer Tankentgasungsanlage, die zusätzlich mit einer Sauerstofflanze ausgerüstet wird. Diese zusätzliche Sauerstoffzufuhr kann für die Erzeugung von besonders kohlenstoffarmen Stahlsorten genutzt werden (Zwangsentkohlung) oder zur chemischen Erwärmung der Schmelze in Verbindung mit einer Aluminium-Silizium-Zugabe (VD-OB-Prozess (Vacuum Degassing with Oxygen Blowing)). Die Vakuumpumpe wird dementsprechend für eine höhere Kapazität ausgelegt, um das erhöhte Abgasvolumen bewältigen zu können.

RH-Anlagen – Der Vakuum-Umwälzprozess

Das RH-Verfahren (Ruhrstahl Heraeus) läuft in einem mit feuerfestem Material ausgekleideten Gefäß ab, in dem zwei Schnorchel in das Stahlbad eintauchen. Durch Absenken des Systemdrucks steigt die Schmelze in das Vakuumgefäß auf, wo dann die Entkohlung, Entgasung sowie weitere Entgasungsreaktionen ablaufen. Das Einblasen von Spülgas in eines der Tauchrohre führt zu einer Umwälzung des Stahlbads. Dadurch ist eine schnelle Behandlung der gesamten Schmelze möglich. Das Eintauchen der Tauchrohre erfolgt entweder durch Absenken des Vakuumgefäßes oder durch Anheben der Pfanne. Zur Minimierung der Gefäßwechselzeit ist ein Gefäß-Schnellwechselsystem lieferbar.

VLD-Anlagen – Wirtschaftlichkeit auch im kleinen Maßstab

Das VLD-Verfahren (Vacuum Ladle Degassing) ist die ideale Lösung für Sekundärmetallurgie-Prozesse bei kleinen Schmelzen von 5 bis 20 Tonnen. Das Verfahren war das Ergebnis eines gemeinsamen Forschungs und Entwicklungsprojekts von Primetals Technologies und Dörrenberg Edelstahl. Alle in VD und VOD-Anlagen möglichen Prozessschritte lassen sich wirtschaftlich auch in einer VLD-Anlage ausführen, sogar die Herstellung von Sonder und Edelstahlsorten. VLD-Anlagen sind weltweit im Einsatz, insbesondere in kleinen Stahlwerken (sog. Micromills), Schmiedebetrieben und Gießereien.

Sie möchten mehr erfahren? Entdecken Sie Lifecycle Services und Integrierte Anlagen und Lösungen

Intelligente Automatisierung für die Stahlerzeugung

Die Einhaltung enger Toleranzen und ein vollautomatischer Produktionsablauf von der Stahlerzeugung bis zum Strangguss sind nur mit Unterstützung von sehr hochentwickelten Automatisierungssystemen möglich.

Unsere Automatisierungssysteme unterstützen je nach geforderter Stahlsorte und ‑qualität sämtliche Arten von Prozessvarianten und Betriebsabläufen für Pfannenbehandlungsanlagen und -öfen sowie Vakuum-Entgasungsanlagen (RH, VD, VOD).

Neben den Grundfunktionalitäten wie Basisautomation, Temperaturverfolgung und Bedienerführung bietet das Prozessmodell-Paket Steel Expert eine dynamische Online-Optimierung für eine gleichbleibende, flexible Produktion. Steel Expert Prediction berechnet den theoretischen Verlauf der kompletten Behandlung, optimiert die geplanten Behandlungsschritte und fügt bei Bedarf zusätzliche Behandlungsschritte ein.

Das Modell Steel Expert Supervision ermittelt in zyklischen Abständen den Ist-Zustand der Schmelze. Ist-Prozessdaten sowie Parameter zu Energieeintrag, Materialzugabe und – sofern zutreffend – Vakuumentgasung werden berücksichtigt, um die Analysewerte und Temperatur von Stahlbad und Schlacke zu berechnen.

Für die Endabstimmung des Stahls berechnen die Sollwertmodelle die erforderliche Materialzugabe und empfehlen die erforderlichen Maßnahmen zur Abkühlung oder Erwärmung.

Weitere Highlights:

- Melt Expert: elektrodenregelung für Pfannenöfen

- Equipment Position Monitor: automatische elektronische Verfolgung der metallurgischen Gefäße an den Behandlungsstationen

ECO Solutions für die Sekundärmetallurgie — Ressourcen einsparen, Mehrwert schaffen

Bitte folgen Sie den jeweiligen Links, um mehr über unsere Kompetenzen zu erfahren.

Gasreinigung

ECO Consulting

TECHNOLOGY AND MODERNIZATION PACKAGES

Get striking results with incremental investments

| Name | Kurzbeschreibung |

|---|---|

| Melt Expert | Unser Elektrodenregelungssystem für Lichtbogen- und Pfannenöfen |

| Schlauchreinigungsüberwachung | Akustische Überwachung von Pulse-Jet-Schlauchfilteranlagen |

| Emission Fume Monitor | Überwachung der Rauchgasemissionen bei der Elektrostahlerzeugung |

| Equipment Position Monitor | Zuverlässige Lokalisierung und Tracking metallurgischer Ausrüstungen im gesamten Stahlwerk |

| Schlauchfiltersteuerung | Intelligente Steuerung der Schlauchfilterreinigung für Entstaubungsanlagen |

| Undichtigkeitsüberwachung | Leckageerkennungssystem für Wasserkühlkreisläufe |

| Lance Checker | Prüf- und Diagnosesystem für Flüssigeisen- und Flüssigstahl-Messgeräte |

| LF-/RH-/VD-Optimizer | Dynamische Prozessoptimierung (Level 2) für die Sekundärmetallurgie (LF/RH/VD) |

| RH-Eintauchsteuerung | Halbautomatisches, kamerageführtes Eintauchen von Tauchrohren für RH-Anlagen |

| Lomas | Analysesystem für sehr heiße, korrosive und staubhaltige Prozessgase |

| LiquiRob für die Stahlerzeugung | Robotiklösung für Elektrolichtbogenöfen, LD-Konverter, Pfannenöfen und VD-Anlagen |

| Copper-cladded roof | Kupferverkleidetes Dach für Pfannenöfen, VD- und VOD-Anlagen |

| RH COB Lanze | Kombinierte Sauerstoff- und Brennerlanze mit Zündkerzenzündung |

| Kontaktlose VD-Temperaturmessung | Temperaturmessung für VD- und VOD-Anlagen |

| Bag Break Monitor | Monitoring der Filterschläuche einer Pulse-Jet-Schlauchfilteranlage |

| Name | Kurzbeschreibung |

|---|---|

| Melt Expert | Unser Elektrodenregelungssystem für Lichtbogen- und Pfannenöfen |

| Schlauchreinigungsüberwachung | Akustische Überwachung von Pulse-Jet-Schlauchfilteranlagen |

| Emission Fume Monitor | Überwachung der Rauchgasemissionen bei der Elektrostahlerzeugung |

| Equipment Position Monitor | Zuverlässige Lokalisierung und Tracking metallurgischer Ausrüstungen im gesamten Stahlwerk |

| Schlauchfiltersteuerung | Intelligente Steuerung der Schlauchfilterreinigung für Entstaubungsanlagen |

| Undichtigkeitsüberwachung | Leckageerkennungssystem für Wasserkühlkreisläufe |

| Lance Checker | Prüf- und Diagnosesystem für Flüssigeisen- und Flüssigstahl-Messgeräte |

| LF-/RH-/VD-Optimizer | Dynamische Prozessoptimierung (Level 2) für die Sekundärmetallurgie (LF/RH/VD) |

| RH-Eintauchsteuerung | Halbautomatisches, kamerageführtes Eintauchen von Tauchrohren für RH-Anlagen |

| Lomas | Analysesystem für sehr heiße, korrosive und staubhaltige Prozessgase |

| LiquiRob für die Stahlerzeugung | Robotiklösung für Elektrolichtbogenöfen, LD-Konverter, Pfannenöfen und VD-Anlagen |

| Copper-cladded roof | Kupferverkleidetes Dach für Pfannenöfen, VD- und VOD-Anlagen |

| RH COB Lanze | Kombinierte Sauerstoff- und Brennerlanze mit Zündkerzenzündung |

| Kontaktlose VD-Temperaturmessung | Temperaturmessung für VD- und VOD-Anlagen |

| Name | Kurzbeschreibung |

|---|---|

| Melt Expert | Unser Elektrodenregelungssystem für Lichtbogen- und Pfannenöfen |

| Schlauchreinigungsüberwachung | Akustische Überwachung von Pulse-Jet-Schlauchfilteranlagen |

| Emission Fume Monitor | Überwachung der Rauchgasemissionen bei der Elektrostahlerzeugung |

| Equipment Position Monitor | Zuverlässige Lokalisierung und Tracking metallurgischer Ausrüstungen im gesamten Stahlwerk |

| Schlauchfiltersteuerung | Intelligente Steuerung der Schlauchfilterreinigung für Entstaubungsanlagen |

| Undichtigkeitsüberwachung | Leckageerkennungssystem für Wasserkühlkreisläufe |

| Lance Checker | Prüf- und Diagnosesystem für Flüssigeisen- und Flüssigstahl-Messgeräte |

| LF-/RH-/VD-Optimizer | Dynamische Prozessoptimierung (Level 2) für die Sekundärmetallurgie (LF/RH/VD) |

| RH-Eintauchsteuerung | Halbautomatisches, kamerageführtes Eintauchen von Tauchrohren für RH-Anlagen |

| Lomas | Analysesystem für sehr heiße, korrosive und staubhaltige Prozessgase |

| LiquiRob für die Stahlerzeugung | Robotiklösung für Elektrolichtbogenöfen, LD-Konverter, Pfannenöfen und VD-Anlagen |

| Copper-cladded roof | Kupferverkleidetes Dach für Pfannenöfen, VD- und VOD-Anlagen |

| RH COB Lanze | Kombinierte Sauerstoff- und Brennerlanze mit Zündkerzenzündung |

| Kontaktlose VD-Temperaturmessung | Temperaturmessung für VD- und VOD-Anlagen |

| Name | Kurzbeschreibung |

|---|---|

| Melt Expert | Unser Elektrodenregelungssystem für Lichtbogen- und Pfannenöfen |

| Schlauchreinigungsüberwachung | Akustische Überwachung von Pulse-Jet-Schlauchfilteranlagen |

| Emission Fume Monitor | Überwachung der Rauchgasemissionen bei der Elektrostahlerzeugung |

| Equipment Position Monitor | Zuverlässige Lokalisierung und Tracking metallurgischer Ausrüstungen im gesamten Stahlwerk |

| Schlauchfiltersteuerung | Intelligente Steuerung der Schlauchfilterreinigung für Entstaubungsanlagen |

| Undichtigkeitsüberwachung | Leckageerkennungssystem für Wasserkühlkreisläufe |

| Lance Checker | Prüf- und Diagnosesystem für Flüssigeisen- und Flüssigstahl-Messgeräte |

| LF-/RH-/VD-Optimizer | Dynamische Prozessoptimierung (Level 2) für die Sekundärmetallurgie (LF/RH/VD) |

| RH-Eintauchsteuerung | Halbautomatisches, kamerageführtes Eintauchen von Tauchrohren für RH-Anlagen |

| Lomas | Analysesystem für sehr heiße, korrosive und staubhaltige Prozessgase |

| LiquiRob für die Stahlerzeugung | Robotiklösung für Elektrolichtbogenöfen, LD-Konverter, Pfannenöfen und VD-Anlagen |

| Copper-cladded roof | Kupferverkleidetes Dach für Pfannenöfen, VD- und VOD-Anlagen |

| RH COB Lanze | Kombinierte Sauerstoff- und Brennerlanze mit Zündkerzenzündung |

| Kontaktlose VD-Temperaturmessung | Temperaturmessung für VD- und VOD-Anlagen |

| Name | Kurzbeschreibung |

|---|---|

| Melt Expert | Unser Elektrodenregelungssystem für Lichtbogen- und Pfannenöfen |

| Schlauchreinigungsüberwachung | Akustische Überwachung von Pulse-Jet-Schlauchfilteranlagen |

| Emission Fume Monitor | Überwachung der Rauchgasemissionen bei der Elektrostahlerzeugung |

| Equipment Position Monitor | Zuverlässige Lokalisierung und Tracking metallurgischer Ausrüstungen im gesamten Stahlwerk |

| Schlauchfiltersteuerung | Intelligente Steuerung der Schlauchfilterreinigung für Entstaubungsanlagen |

| Undichtigkeitsüberwachung | Leckageerkennungssystem für Wasserkühlkreisläufe |

| Lance Checker | Prüf- und Diagnosesystem für Flüssigeisen- und Flüssigstahl-Messgeräte |

| LF-/RH-/VD-Optimizer | Dynamische Prozessoptimierung (Level 2) für die Sekundärmetallurgie (LF/RH/VD) |

| RH-Eintauchsteuerung | Halbautomatisches, kamerageführtes Eintauchen von Tauchrohren für RH-Anlagen |

| Lomas | Analysesystem für sehr heiße, korrosive und staubhaltige Prozessgase |

| LiquiRob für die Stahlerzeugung | Robotiklösung für Elektrolichtbogenöfen, LD-Konverter, Pfannenöfen und VD-Anlagen |

| Copper-cladded roof | Kupferverkleidetes Dach für Pfannenöfen, VD- und VOD-Anlagen |

| RH COB Lanze | Kombinierte Sauerstoff- und Brennerlanze mit Zündkerzenzündung |

| Kontaktlose VD-Temperaturmessung | Temperaturmessung für VD- und VOD-Anlagen |