News und Pressemitteilungen

London, 26. Juni 2019

Primetals Technologies entwickelt bahnbrechende Technologie zur kohlenstofffreien, wasserstoffbasierten Direktreduktion von Eisenerzfeinstoffen

- Einziger Prozess weltweit, in dem Eisenerzkonzentrat-Feinstoffe aus der Erzaufbereitung mit Partikelgrößen kleiner als 0,15 mm eingesetzt werden

- Kleiner CO2-Fußabdruck durch Verwendung von H2 als Reduktionsmittel

- Geringere Betriebs- und Investitionsausgaben durch Wegfall des Agglomerationsschritts

- Modularer Anlagenaufbau zur Anpassung an unterschiedliche Kapazitäten. Minimale Nennkapazität 250.000 Tonnen pro Jahr

- Pilotanlage wird bei der voestalpine Stahl Donawitz GmbH, Österreich, in Partnerschaft mit voestalpine errichtet

Primetals Technologies hat das erste Direktreduktionsverfahren für Eisenerzkonzentrate aus der Erzaufbereitung entwickelt, das keine Vorverarbeitung wie Sintern oder Pelletieren erfordert. Primetals kann auf die umfangreichen Erfahrungen zurückgreifen, die mit der früheren Finmet-Entwicklung und entsprechenden Anlagen gewonnen wurden. Die neue Technologie lässt sich auf alle Arten von aufbereiteten Erzen und bei Partikelgrößen von 0,15 mm oder kleiner anwenden. Als primäres Reduktionsmittel wird im neuen Verfahren H2 aus erneuerbaren Energien genutzt, alternativ H2-reiche Gase aus konventioneller Dampfreformierung oder H2-reiche Abgase. Der hieraus resultierende CO2- Fußabdruck ist sehr klein oder sogar null. Die Direktreduktionsanlage ist modular aufgebaut und weist eine Nennkapazität von 250.000 Tonnen pro Jahr und Modul auf, sodass sie für alle Stahlwerksgrößen verfügbar ist. Bei der voestalpine Stahl Donawitz GmbH in Österreich wird eine Pilotanlage zu Testzwecken errichtet, die im zweiten Quartal 2020 in Betrieb gehen soll.

Der Einsatz von DRI/HBI wird voraussichtlich weiter zunehmen, da die Treibhausgasemissionen reduziert werden müssen und die Zahl der weltweit im Einsatz befindlichen Elektrolichtbogenöfen zunimmt. Derzeit ist für alle verfügbaren Technologien Agglomeration erforderlich, beispielsweise die Pelletierung zur Herstellung von DRI oder HBI. Eine weitere Herausforderung stellt für Stahlproduzenten die verminderte Qualität des Eisenerzes dar, die eine Aufbereitung der Eisenerze erforderlich macht. Um eine CO2-freie Stahlproduktion zu erreichen, ist ein Verfahren wünschenswert, in dem in der Hauptsache H2 zum Einsatz kommt. In der von Primetals Technologies entwickelten Lösung werden alle genannten Anforderungen erfüllt.

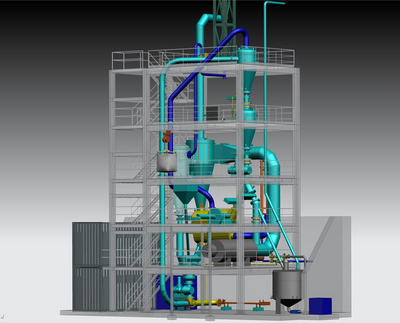

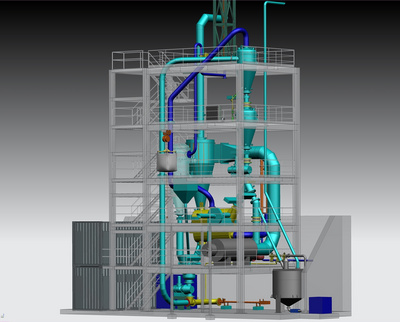

Die Pilotanlage setzt sich aus drei Teilen zusammen: aus der Vorwärm- und Oxidationseinheit, der Gasaufbereitungseinheit und der eigentlichen Reduktionseinheit. In der Vorwärm- und Oxidationseinheit wird das Feinerzkonzentrat auf etwa 900 °C erhitzt und im Anschluss der Reduktionseinheit zugeführt. Das Reduktionsgas H2 wird von einem externen Gaslieferanten bereitgestellt. Eine Anlage zur Wärmerückgewinnung aus dem Abgas sorgt für eine optimale Energienutzung, und eine Trockenentstaubungsanlage verarbeitet die Staubemissionen aus den beteiligten Prozessen. Der heiße Eisenschwamm (HDRI) verlässt die Reduktionseinheit bei einer Temperatur von ungefähr 600 °C und kann anschließend einem Elektrolichtbogenofen zugeführt oder zur Herstellung von heiß brikettiertem Eisenschwamm verwendet werden. Ziel der Pilotanlage ist es, Nachweise für den bahnbrechenden Prozess zu erbringen und als Versuchseinrichtung zu fungieren, die die Datengrundlage für den späteren Aufbau einer großtechnischen Anlage generiert.

Computergeneriertes Bild einer Direktreduktionsanlage für Eisenerzfeinstoffe, einer gemeinschaftlichen Entwicklung von Primetals Technologies und voestalpine Stahl Donawitz. Der DR-Prozess arbeitet CO2-frei und ist H2-basiert. Bei voestalpine Stahl Donawitz in Österreich wird eine Pilotanlage zu Testzwecken errichtet.

Primetals Technologies, Limited mit Sitz in London (Großbritannien) ist ein weltweit führender Partner für Engineering, Anlagenbau und Lifecycle-Services in der Metallindustrie. Das komplette Technologie-, Produkt- und Leistungsportfolio des Unternehmens umfasst ganzheitliche Lösungen für Elektrik, Automatisierung und Umwelttechnik und deckt alle Schritte der Wertschöpfungskette in der Eisen- und Stahlproduktion vom Rohstoff bis zum fertigen Produkt ab sowie modernste Walzwerkslösungen für NE-Metalle. Primetals Technologies ist ein Joint Venture von Mitsubishi Heavy Industries (MHI) und Siemens. Das bei MHI konsolidierte Unternehmen Mitsubishi-Hitachi Metals Machinery (MHMM) mit Beteiligungen von Hitachi, Ltd. und der IHI Corporation hält 51 % der Anteile und Siemens 49 % der Anteile an dem Joint Venture. Das Unternehmen beschäftigt weltweit etwa 7.000 Mitarbeiter. Weitere Informationen sind im Internet verfügbar unter www.primetals.com.