MIDREX® — DAS WELTWEIT FÜHRENDE VERFAHREN ZUR DRI-ERZEUGUNG

MIDREX ist ein innovatives Verfahren zur Eisenerzeugung, das speziell entwickelt wurde, um Eisenschwamm (Direct-Reduced Iron – DRI) aus Eisenerzen und Erdgas/Wasserstoff herzustellen.

MIDREX ist ein gasbasierter Schachtofenprozess, bei dem Eisenoxide – in Form von Pellets oder Stückerz – in DRI umgewandelt werden. Als anpassbare Technologie kann MIDREX auf die spezifischen Bedürfnisse jedes Kunden zugeschnitten werden – das zeigt sich in einer großen Vielfalt von Konfigurationen. Die Leistungsfähigkeit von MIDREX-Anlagen übersteigt in der Regel deren Nennkapazität. Dieser Trend setzt sich fort mit der Implementierung neuer Technologien wie Prozesswasserentgasung, Wasserstoffnutzung, Sperrgas-Trockenentstaubungssystem, Schlammbehandlung und dem neuen und erfolgreichen DRIpax-Prozessoptimierungssystem.

Der Midrex-Prozess

Mit einer für die Direktreduktion unübertroffenen Produktivität und Flexibilität erfüllt der MIDREX-Prozess die kontinuierlich steigenden Anforderungen bei der Erzeugung von Stahl und erzbasierten Metallen. Definierte Produktqualität und die Flexibilität unterschiedliche Eisensorten zu erzeugen, unterstützt durch Produktionsleistungen die im Spitzenfeld der Branche liegen, machen MIDREX-Anlagen zu den rentabelsten DRI-Anlagen weltweit. Durch die Möglichkeit zum teilweisen oder vollständigen Umstieg auf Wasserstoff hat der MIDREX-Prozess zusätzlich das Potenzial, zu einem der Eckpfeiler der globalen Strategie zur Dekarbonisierung der Stahlerzeugung zu werden.

Als Lizenznehmer der MIDREX-Technologie haben wir bereits zahlreicheMIDREX-DRI-Anlagen gebaut und können die gesamte Palette an Paketen bis hin zu schlüsselfertigen Lösungen liefern. Etwa ein Drittel aller MIDREX-Anlagen weltweit wurde unter maßgeblicher Beteiligung von Primetals Technologies (z.B. als Konsortialführer) gebaut.

Besondere Eigenschaften

Der MIDREX-Prozess steht für hohe Leistung und Zuverlässigkeit und kann das gesamte Anforderungsspektrum abdecken – von 500.000 Tonnen bis zu 2,5 Millionen Tonnen pro Jahr und mehr. Der schachtofenbasierte MIDREX-Prozess ist eine hervorragende Investition, weil er Eisenoxid besonders effizient reduziert und gleichzeitig ein Höchstmaß an betrieblicher Flexibilität bietet.

Midrex kann:

- Nutzung von Reduktionsgas aus der jeweils am einfachsten verfügbaren und preisgünstigsten Energiequelle

- Lokal vorhandene Eisenoxid-Pellets und Erze schwankender Qualität entweder separat oder in verschiedenen Kombinationen effizient reduzieren

- Gleichzeitiges Ausbringen von Eisenschwamm (DRI) in unterschiedlichen Temperaturstufen, um kalten Eisenschwamm (CDRI), heiß brikettiertes Eisen (HBI) und heißen Eisenschwamm (HDRI) zu erzeugen;

- Betrieb mit 100% Erdgas, 100% Wasserstoff oder einer beliebigen Mischung aus beidem

Aufrüstungspakete

- Prozesswasser-Entgasung

- Schlammbehandlung durch Kammerfilterpresse

- Produktqualitätssicherungssystem

- Abwärmerückgewinnungssystem

- Bodendichtgas-Trockenentstaubungsanlag

Sie möchten mehr erfahren? Klicken Sie auf Integrierte Anlagen und Lösungen

1,8 Mt/a Midrex HBI-Anlage, LGOK 3, Gubkin, Russland

2,0 Mt/a Midrex HBI-Anlage, ArcelorMittal Texas HBI (ehemals voestalpine Texas), Corpus Christi, Texas

1,4 Mt/a Midrex HBI-Anlage, LGOK 2, Gubkin, Russland

Förderband mit heiß brikettiertem Eisen (HBI)

Anlage zur Produktion von heiß brikettiertem Eisen (HBI)

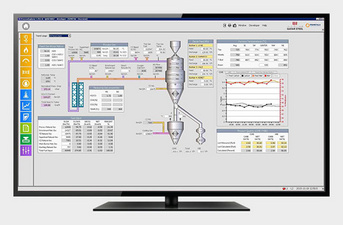

DRIPAX — PROZESSOPTIMIERUNG FÜR MIDREX DR-ANLAGEN

Unser Prozessoptimierungssystem für Direktreduktionsanlagen hilft Anlagenbetreibern und Prozessingenieuren, ihre spezifischen Ziele beim Betrieb von MIDREX DR-Anlagen zu erreichen. Ausgefeilte Prozessmodelle sowie ein regelbasiertes Expertensystem ermöglichen die frühzeitige Optimierung von Prozessparametern. Das Paket lässt sich leicht in neue oder bestehende MIDREX DR-Anlagen integrieren.

Vorteile

Die Kombination aus Prozessmodell und Expertensystem ermöglicht signifikante Vorteile:

- Konstante Produktqualität

- Reibungsloser Anlagenbetrieb durch regelmässige, kleinere Steuerungseingriffe

- Standardisierte Steuerung und schichtunabhängiger Anlagenbetrieb

- Frühzeitiges Erkennen unerwünschter Prozesszustände

- Geringerer Energiebedarf durch stabile Prozessbedingungen

- Längere Lebensdauer des Reformerkatalysators

Anhand einer regelmäßigen Beurteilung der aktuellen Prozessbedingungen liefert das Expertensystem für DR-Anlagen Diagnosen und Korrekturmaßnahmen, sodass unerwünschte Prozesszustände vermieden oder beseitigt werden können. Berechnete Einstellwerte ermöglichen hohe Prozessstabilität und einen bestmöglichen Anlagenbetrieb. Für bestimmte Korrekturmaßnahmen kann ein Regelungsmodus aktiviert werden, in dem die Sollwerte direkt an die Prozesssteuerung gesendet werden.

Das System besteht aus drei hochpräzisen Prognosemodellen: Den Modellen für den Metallisierungsgrad, die Ausbringungstemperatur und dem Kohlenstoffprognosemodell für das Produkt. Wenn das Material die Reduktionszone verlässt, werden der Metallisierungsgrad und der Kohlenstoffgehalt des Produkts bestimmt. Bislang dauert es einige Stunden, bis die Anlagenbetreiber diese Informationen vom Labor erhalten. Das Modell zeigt diese Parameter sofort an, indem es die Prognosen für Produktmetallisierung und Kohlenstoffgehalt anhand der Prozessdaten und Qualitätsparameter des Rohstoffs zyklisch berechnet. So können Anlagenbetreiber die Prozessparameter anhand der Metallisierungs- und Kohlenstoffprognose sofort anpassen, um eine gleichbleibende Produktqualität zu erzielen.

Technologische Modellrechnungen liefern weitere Prozessinformationen. Das MIDREX superdate model ist vollständig in das DR Plant Process Optimization System integriert. Die automatische Modellrechnung führt regelmäßig technische Berechnungen auf der Grundlage von Online-Messungen, Vormaterialien und Produktanalysen durch.

-

-

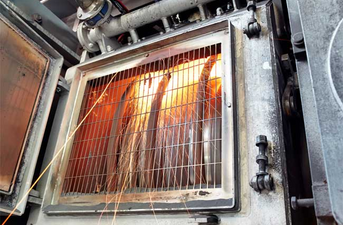

MERIM-Anlage für Midrex

MERIM-Anlage für Midrex

-

| Name | Kurzbeschreibung |

|---|---|

| Scrap Profile Monitor | Vollautomatisches Messsystem für 3D-Profil- und Volumen von Schrotthaufen |

| DRIpax DR Optimizer | Prozessoptimierung für Direktreduktionsanlagen |

| Korngrößenüberwachung | Akustische Messung der Materialkorngröße auf Förderbändern |

| Name | Kurzbeschreibung |

|---|---|

| Scrap Profile Monitor | Vollautomatisches Messsystem für 3D-Profil- und Volumen von Schrotthaufen |

| DRIpax DR Optimizer | Prozessoptimierung für Direktreduktionsanlagen |

| Korngrößenüberwachung | Akustische Messung der Materialkorngröße auf Förderbändern |

| Name | Kurzbeschreibung |

|---|---|

| Scrap Profile Monitor | Vollautomatisches Messsystem für 3D-Profil- und Volumen von Schrotthaufen |

| DRIpax DR Optimizer | Prozessoptimierung für Direktreduktionsanlagen |

| Korngrößenüberwachung | Akustische Messung der Materialkorngröße auf Förderbändern |

| Name | Kurzbeschreibung |

|---|---|

| Scrap Profile Monitor | Vollautomatisches Messsystem für 3D-Profil- und Volumen von Schrotthaufen |

| DRIpax DR Optimizer | Prozessoptimierung für Direktreduktionsanlagen |

| Korngrößenüberwachung | Akustische Messung der Materialkorngröße auf Förderbändern |

| Name | Kurzbeschreibung |

|---|---|

| Scrap Profile Monitor | Vollautomatisches Messsystem für 3D-Profil- und Volumen von Schrotthaufen |

| DRIpax DR Optimizer | Prozessoptimierung für Direktreduktionsanlagen |

| Korngrößenüberwachung | Akustische Messung der Materialkorngröße auf Förderbändern |