UCミルを適用した高信頼性の各種リバースミル

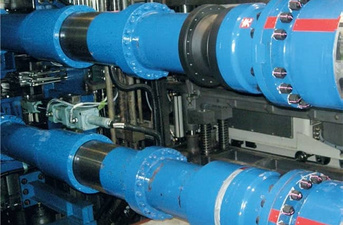

1スタンドリバースコールドミル

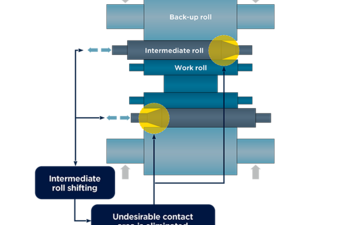

1スタンド冷間圧延ミルの年間生産量は、薄板で10万、厚板で40万トン規模です。 パス数は偶数でも奇数でも圧延スケジュールを実行することができ、圧延機の稼働率と性能を最大限に引き出します。 ワークロールベンディング、中間ロールベンディング、中間ロールシフトを備えた UCミルは、全ロールにストレートロールが使用でき、同時に高い平坦度制御を実現します。 圧延機の片側または両側には平坦度測定装置が設置され、マルチゾーンのワークロール冷却も併用し、高い平坦度要求を満たします。

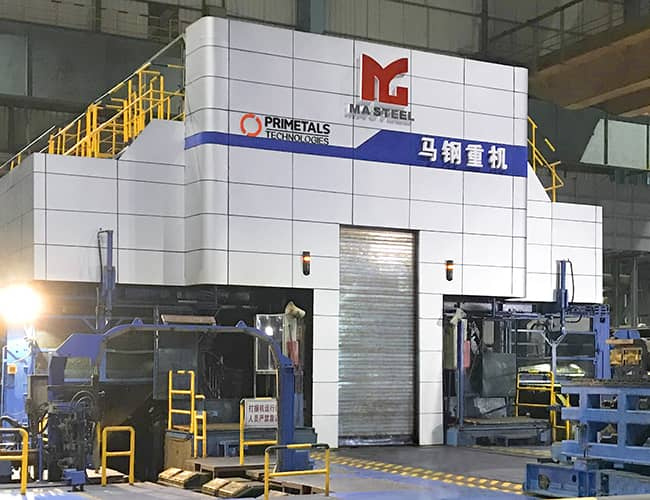

2スタンドリバースコールドミル

2スタンドリバースコールドミルは年間、薄板で30万トン、厚板で100万トン規模の生産に適した設備です。 1スタンドの柔軟性とタンデム圧延機の能力を兼ね備え、投資コストを削減します。 プライメタルズ テクノロジーズの2スタンドリバースコールドミルは、UCミルを適応し、品質と生産性の両面で最高の能力を発揮し、幅広い用途に対応します。

リバースコールドミルの利点:

- 高い生産能力と歩留まり

- 特に小口ロットにおける幅広い製品の柔軟で低コストの圧延が可能

- 板厚と形状の厳しい公差に対応

- 最小オフゲージ長

- 高い表面品質

- 2台目のスタンドはスキンパスミルとして使用可能

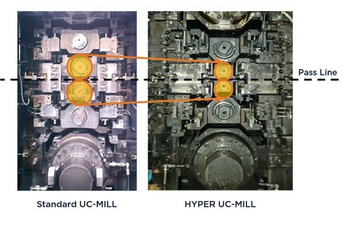

ハイパーUCミル

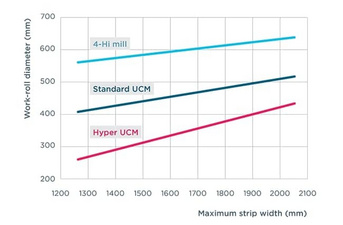

ハイパーUC-ミルは、ワークロールを従来より小径化し、高張力鋼などの圧延において板厚と平坦度の制御を高いレベルで実現した新開発の圧延機です。 また、高品位、無方向性ケイ素鋼および薄板製品も生産可能です。

特長:

- より小径のワークロールと最適化された径の中間ロールとバックアップロールの組み合わせ

- ワークロール駆動システムによる高い平坦度制御性

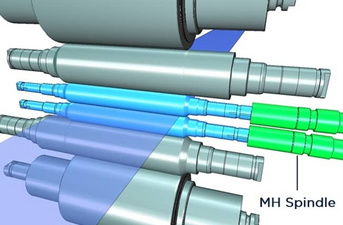

- ワークロール駆動向けに開発した高強度MHスピンドル採用

最適なロール径の組み合わせにより、UC-ミルの能力を引きあげました。 ハイパーUCミルはワークロール径を標準UCミルより20~30%小さくし、圧延力とパス回数をさらに低減しています。 MHスピンドルは、ハイパーUCミルに必要なトルクを伝達する重要な技術です。

より詳細に ライフサイクルサービスと統合ブラントソリューションに移動する

リバースコールドミルのオートメーション・プロセス制御

プラントの生産性と製品の品質は、オートメーション、プロセス制御、およびプロセス最適化機能により大きく左右されます。

プライメタルズ テクノロジーズ標準の高性能オートメーションシステムの他、生産効率と鋼板品質を向上させるアドオンソリューションがプラントの性能を最大限に発揮させます。

優れた鋼板品質

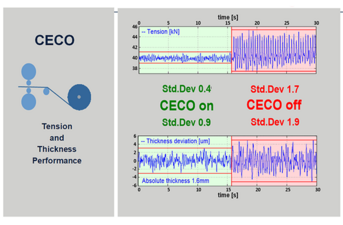

- ロール偏芯エキスパート- 均一かつ高精度な板厚を実現

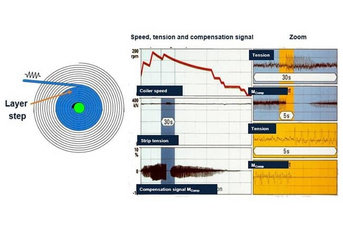

- コイル偏芯エキスパート- 均一かつ高精度な板厚を実現

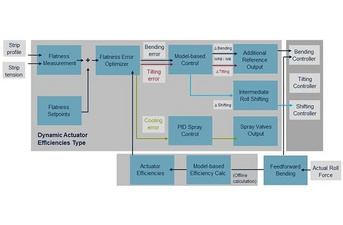

- フラットネスエキスパート - モデルベースの自動平坦度制御

- ChatterMon - プロセス速度自動調整機能付きミル振動モニタ

リバースコールドミル向けに、あらゆるミルスタンドに対応した最適なソリューションを提供します。 生産の複雑さに応じて、ルックアップテーブルまたは圧延モデルベースのミルセットアップを選択できます。

| 名前 | 簡単な説明 |

|---|---|

| Upgrade to HYPER UC-MILL | Upgrade conventional mill to Hyper UC-MILL with minimal modification |

| PL-TCM Coupling | Couple CPL and TCM processes in one line |

| Additional UC-MILL stands | Additional UC-MILL stand installation for Tandem Cold Mill |

| Flatness Expert | Flatness control for tight shape tolerances |

| ALU TCS | Compact and integrated technological control system for single cold rolling mills |

| TorqueMon | Inline measurement of roll spindle torque for rolling mills |

| Integrated Solenoid Valve (ISV) Spray System | ISV Roll coolant spray bars for hot and cold rolling mill strip flatness control |

| Air Bearing Shapemeter | Shape measurement of rolled metal sheet and foil |

| Position Transducer | Position measurement of rolling mill hydraulic capsule |

| Modular Coil Shuttle System (MCS) | Rail-based, fully automated modular coil transport system |

| Minimum Quantity Lubrication | Package for neat oil roll gap lubrication in cold mills |

| 名前 | 簡単な説明 |

|---|

| 名前 | 簡単な説明 |

|---|

| 名前 | 簡単な説明 |

|---|

| 名前 | 簡単な説明 |

|---|