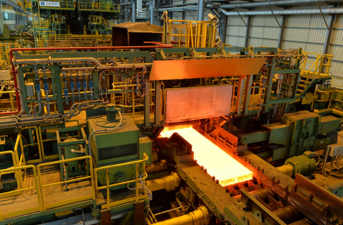

熱間圧延における世界レベルの競争力

プライメタルズ テクノロジーズには、熱間圧延機と周辺設備の設計、製造、据付、試運転において幅広い専門知識と

包括的なポートフォリオがあります。

- スラブサイジングプレス (SSP)

- 自動幅制御 (AWC)

- 油圧エッジャー

- コイルボックス

- エンコパネル®

- クロップシャー

- ラミナー冷却システム

- パワークーリング®

- ピンチロールクイック交換ユニット

- エコスライドディスク

- ダウンコイラー

- モジュラー型コイルシャトルシステム (MCS)

- サンプリングステーション

これらに加え、様々な先端テクノロジーが仕上圧延設備に適用されます。

- ペアクロス&スマートクラウン® が板形状を強力に制御

- ミルスタビライザー(MSD)により、強圧下圧延と安定的な圧延を実現

- ルーパーシェイプメーター(LSM)で、圧延機間でストリップ形状を測定

- ワークロール潤滑(WRL)で、圧延力低減およびワークロール表面品質維持

- ダイナミックワークロール冷却で、ワークロールサーマルクラウンを制御

- オンラインロールプロファイラー(ORP)で、ワークロール表面品質維持

プライメタルズ テクノロジーズのエンドレス圧延プロセスには2つの最先端ソリューションがあります。 鋳造と圧延を組み合わせ、プロセス間で中断することなく鋼板を生産するArvedi ESPと もう1つは従来型熱間圧延ライン向けバー接合装置です。

より詳細に ライフサイクルサービスと統合ブラントソリューションに移動する

熱間圧延機の完全自動化とプロセス制御

プラントの生産性と製品の品質は、自動化、プロセス制御、およびプロセス最適化機能によって大きく左右されます。 プライメタルズ テクノロジーズの標準化した高性能オートメーションシステムは以下をシームレスに統合します。

- デジタル化パッケージ 例: TPO、MAT、状態監視、インテリジェントセンサー

- 生産管理システム (レベル3)

- 人工知能と組み合わせた物理モデル (レベル2)

- 高度な技術制御を含む、自動制御ソリューション (レベル1)

既存の設備については、生産効率と製品の品質を向上させる最適化パッケージをスタンドアローンソリューションとして用意しています。

スループットの最大化:

- 最適なミルペーシング

- ストリップ幅コントローラー

優れた鋼板品質:

- 板形状と平坦度の最適化

- 包括的な温度モデルと温度制御 (CTM および CTC)

- ストリップステアリングコントロール (SSE)

- ウェッジとキャンバーエキスパート

- 結晶構造モニター (MSM)

当社ソリューション

- 新素材を安全に開発し、圧延スケジュールを最適化するプロセスオートメーションツイン

- ミル運転をサポートするセントラルコックピット (集中運転)

- お客様の将来の拡張に対応するソフトウェアアーキテクチャ

- 段階的な近代化が可能なモジュラー構造

| 名前 | 簡単な説明 |

|---|---|

| Work Roll Lubrication | Work roll lubrication package for Hot Strip Mills and ESP plants |

| TorqueMon | Inline measurement of roll spindle torque for rolling mills |

| Roll Eccentricity Expert | Elimination of a known strip thickness quality disturbance from rolls |

| Hot Mill Steering Expert | Strip steering and wedge control in HSM |

| ShapeMon HSM | Camber and centerline measurement for hot mills, plate mills, and ESP |

| Modular Coil Shuttle System (MCS) | Rail-based, fully automated modular coil transport system |

| Strip Cooling Technology | Innovative and tailor-made strip cooling solution |

| Width-Gauge Stereo Camera | Non-contact stereoscopic camera width-gauging systems for Hot Strip Mills |

| Transformation Monitor | Measurement of % permeability of cooling steel on the ROT |

| Position Transducer | Position measurement of rolling mill hydraulic capsule |

| Integrated Solenoid Valve (ISV) Spray System | ISV Roll coolant spray bars for hot and cold rolling mill strip flatness control |

顧客

ベトナム Formosa Ha Tinh Steel

プラントタイプ

熱間圧延機

当社ソリューション

薄く硬い鋼板生産の安定操業のために、ミルスタビライザーを備えた最新のペアクロスミルを採用しました。 また、強力なクロップシャーやダウンコイラーを装備し、高強度肉厚鋼板の生産にも対応しています。 高い幅圧下性能がスラブ在庫管理を大幅に柔軟にするスラブサイジングプレスを導入しています。 さらに、据付け、試運転、スタッフのトレーニングにも一流のサポートを提供し、円滑にプロジェクトを遂行しました。